Giáo trình Điều khiển lập trình PLC (Phần 2)

5.1. Tín hiệu Modul Analog

Hãy so sánh việc cộng hai tín hiệu tƣơng tự (Modul Analog) với việc cộng

hai tín hiệu số (digital), công việc nào đơn giản hơn khi mà kỹ thuật số phát triển

nhƣ hiện nay?

Ta cần điều khiển nhiệt độ của một lò nung sao cho đạt đƣợc chất lƣợng

nào đó, làm thế nào để đo nhiệt độ về và xử lý nhiệt độ đó nhƣ thế nào trong bài

toán điều khiển?

Một trong những công cụ đƣợc sử dụng là module Modul Analog: Module

Modul Analog là một công cụ để xử lý các tín hiệu tƣơng tự thông qua việc xử

lý các tín hiệu số.

5.1.1. Analog input

Thực chất nó là một bộ biến đổi tƣơng tự - số (A/D). Nó chuyển tín hiệu

tƣơng tự ở đầu vào thành các con số ở đầu ra. Dùng để kết nối các thiết bị đo với

bộ điều khiển: chẳng hạn nhƣ đo nhiệt độ.

5.1.2. Analog output

Modul Analog output cũng là một phần của module Modul Analog. Thực

chất nó là một bộ biến đổi số - tƣơng tự (D/A). Nó chuyển tín hiệu số ở đầu vào

thành tín hiệu tƣơng tự ở đầu ra. Dùng để điều khiển các thiết bị với dải đo

tƣơng tự. Chẳng hạn nhƣ điều khiển Van mở với góc từ 0-100%, hay điều khiển

tốc độ biến tần 0-50Hz.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Điều khiển lập trình PLC (Phần 2)

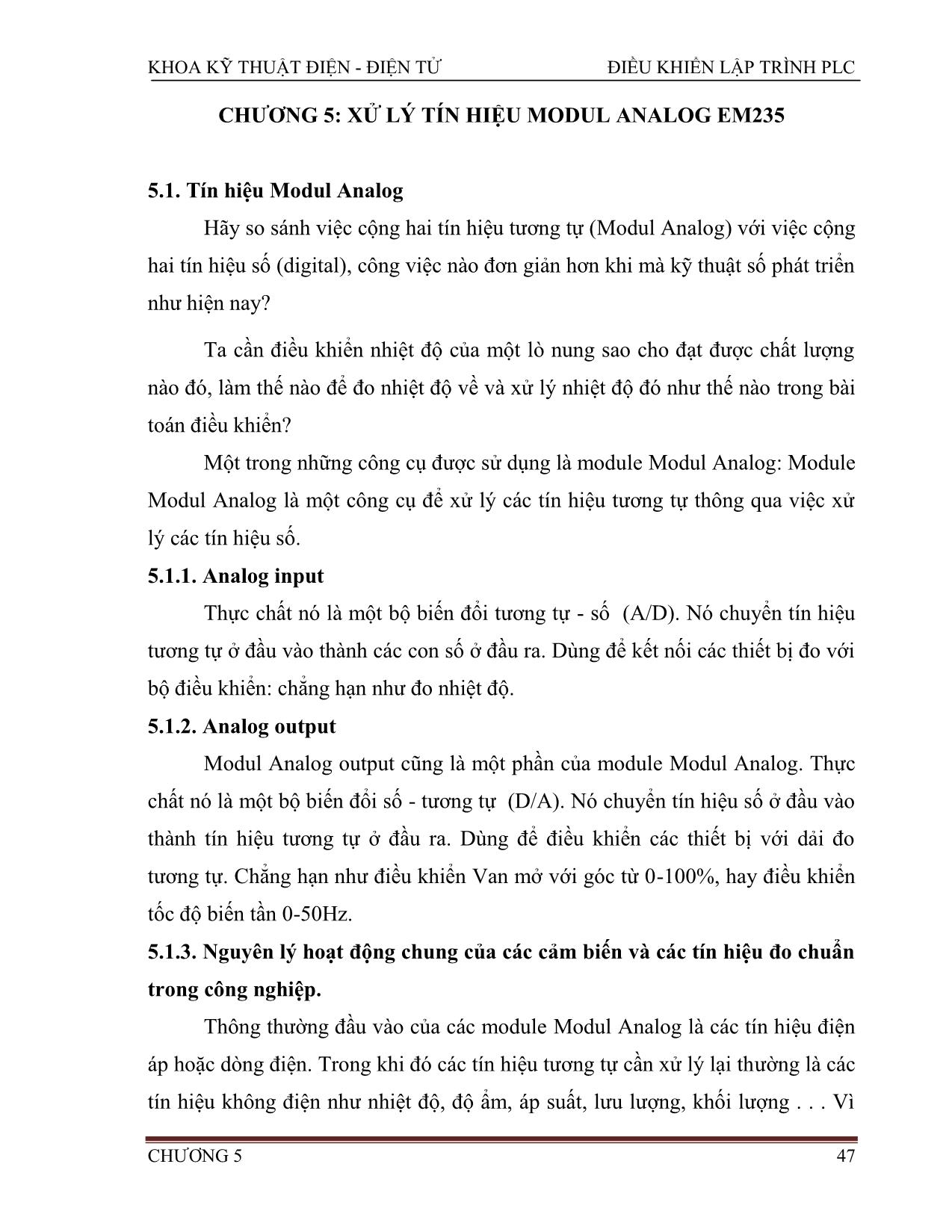

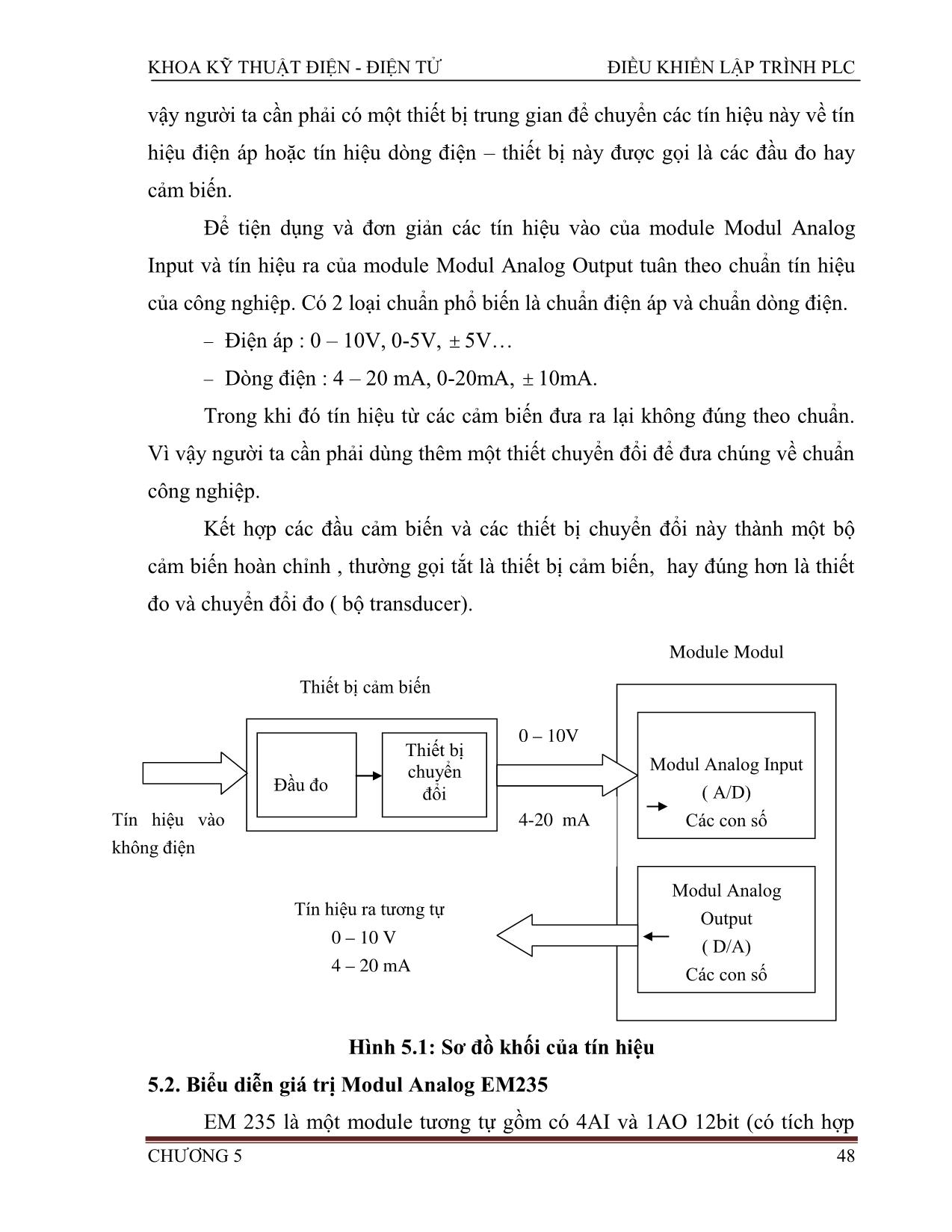

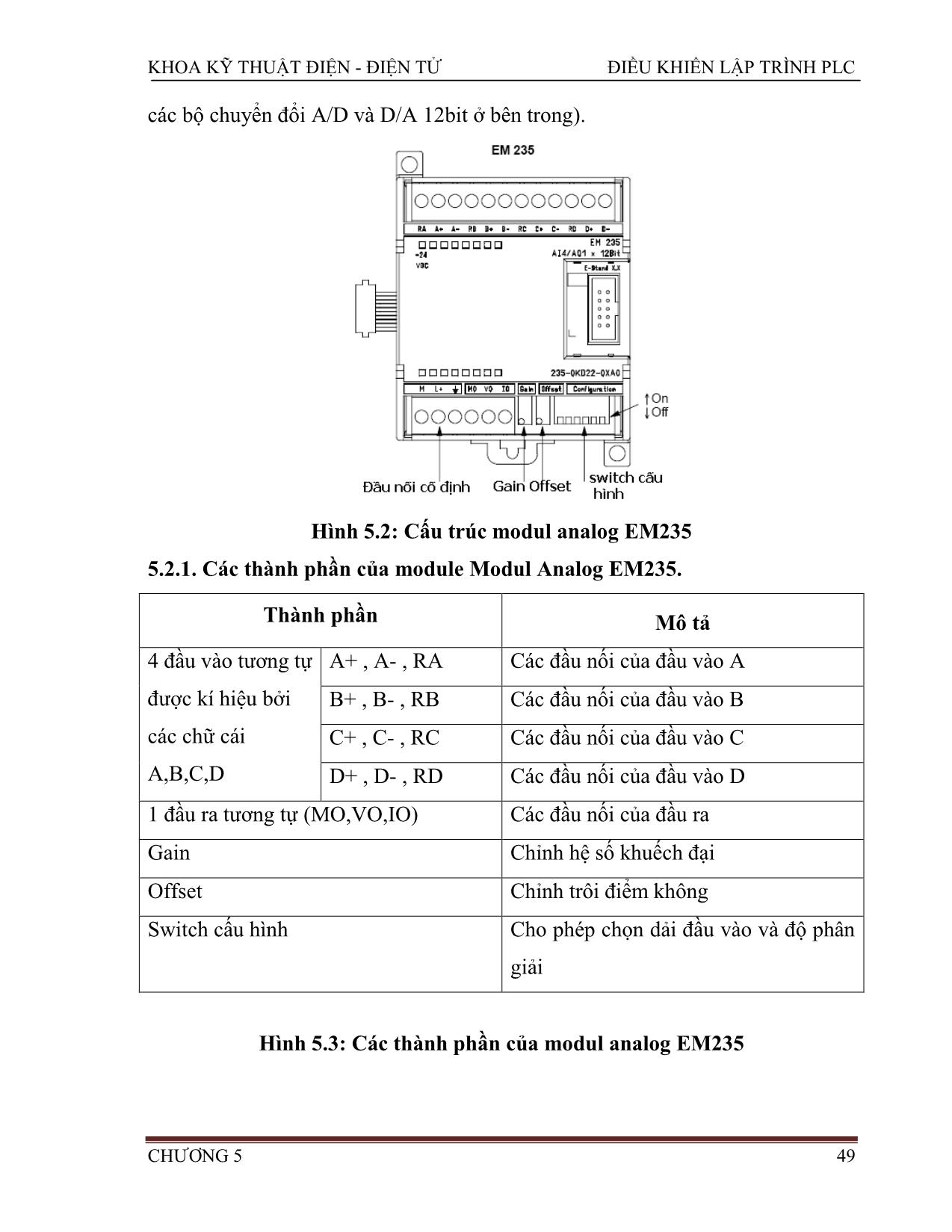

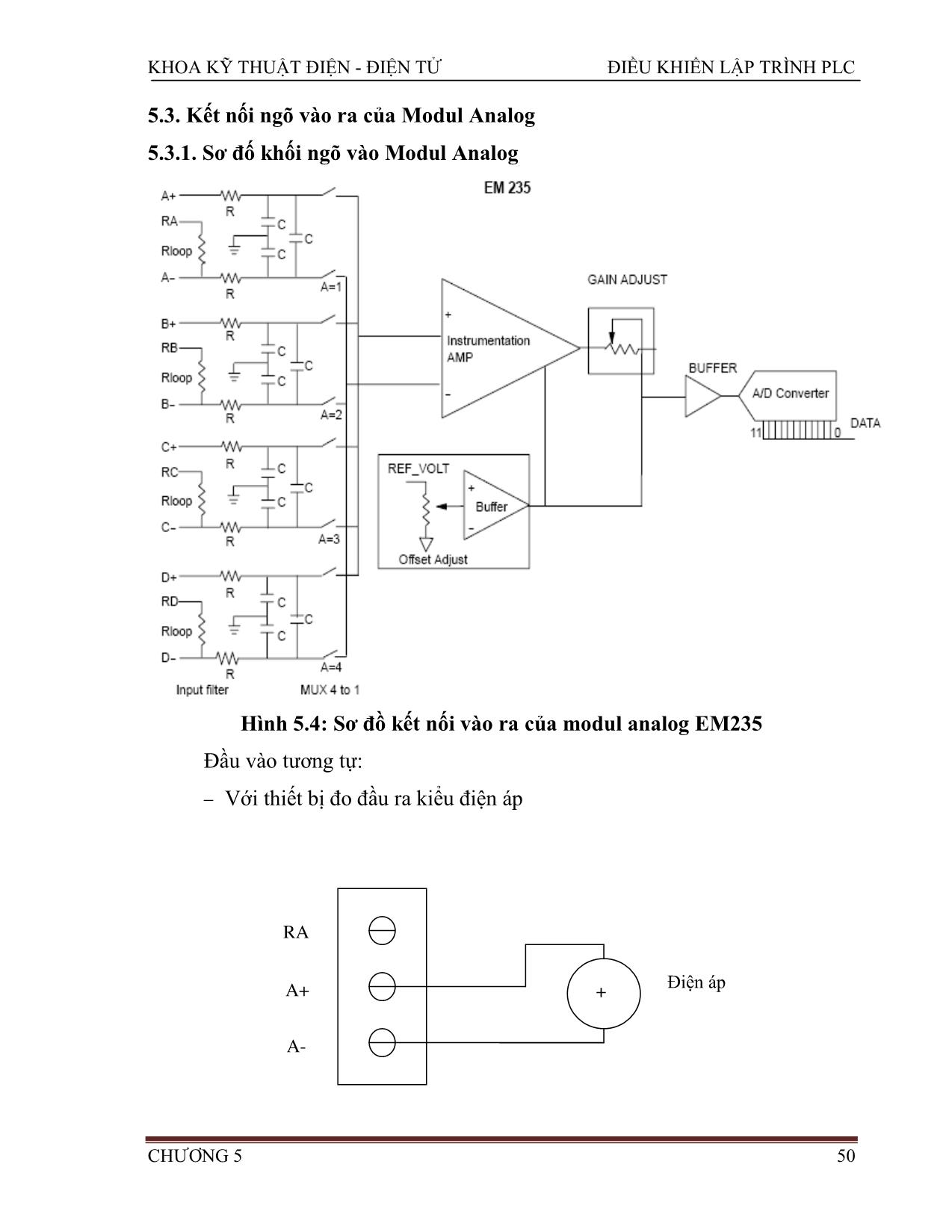

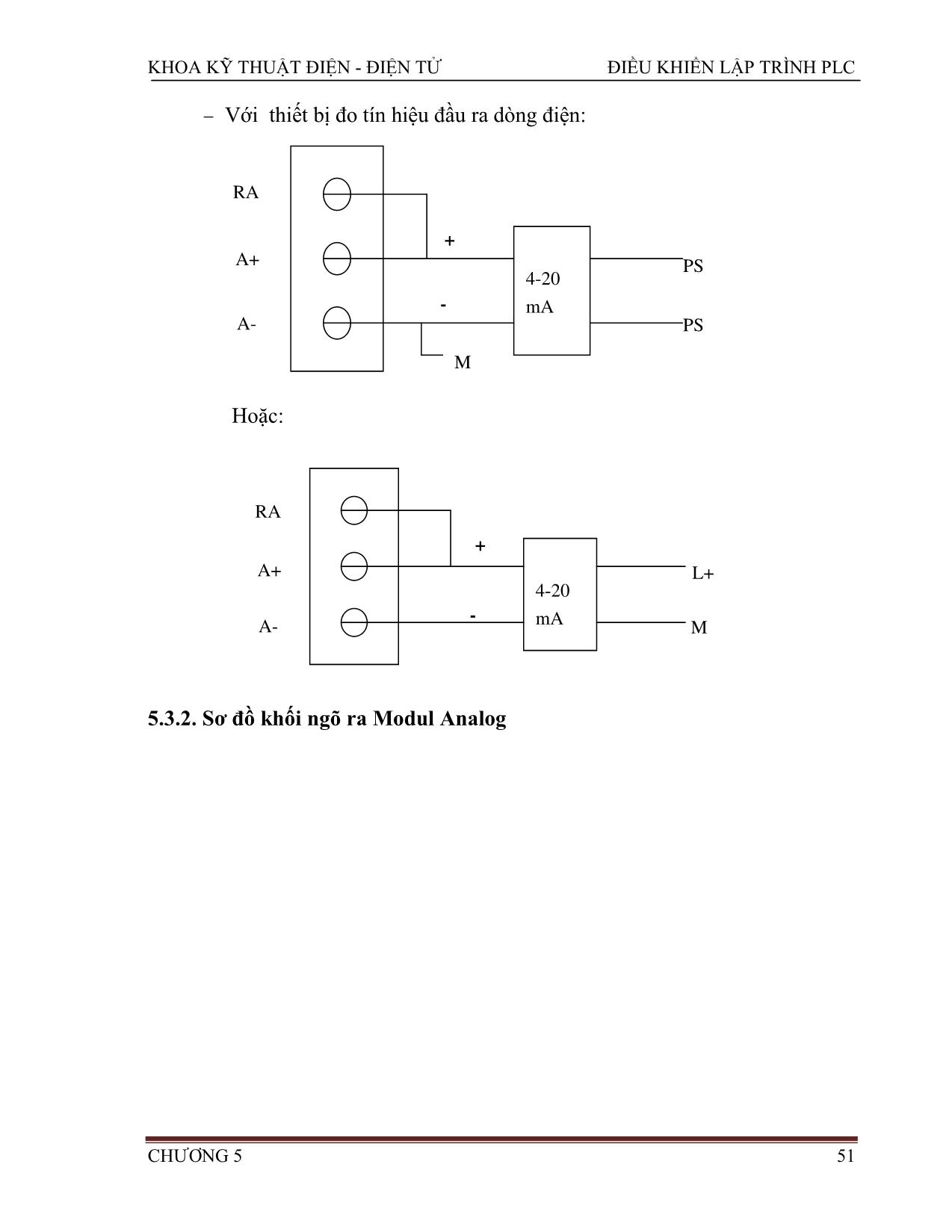

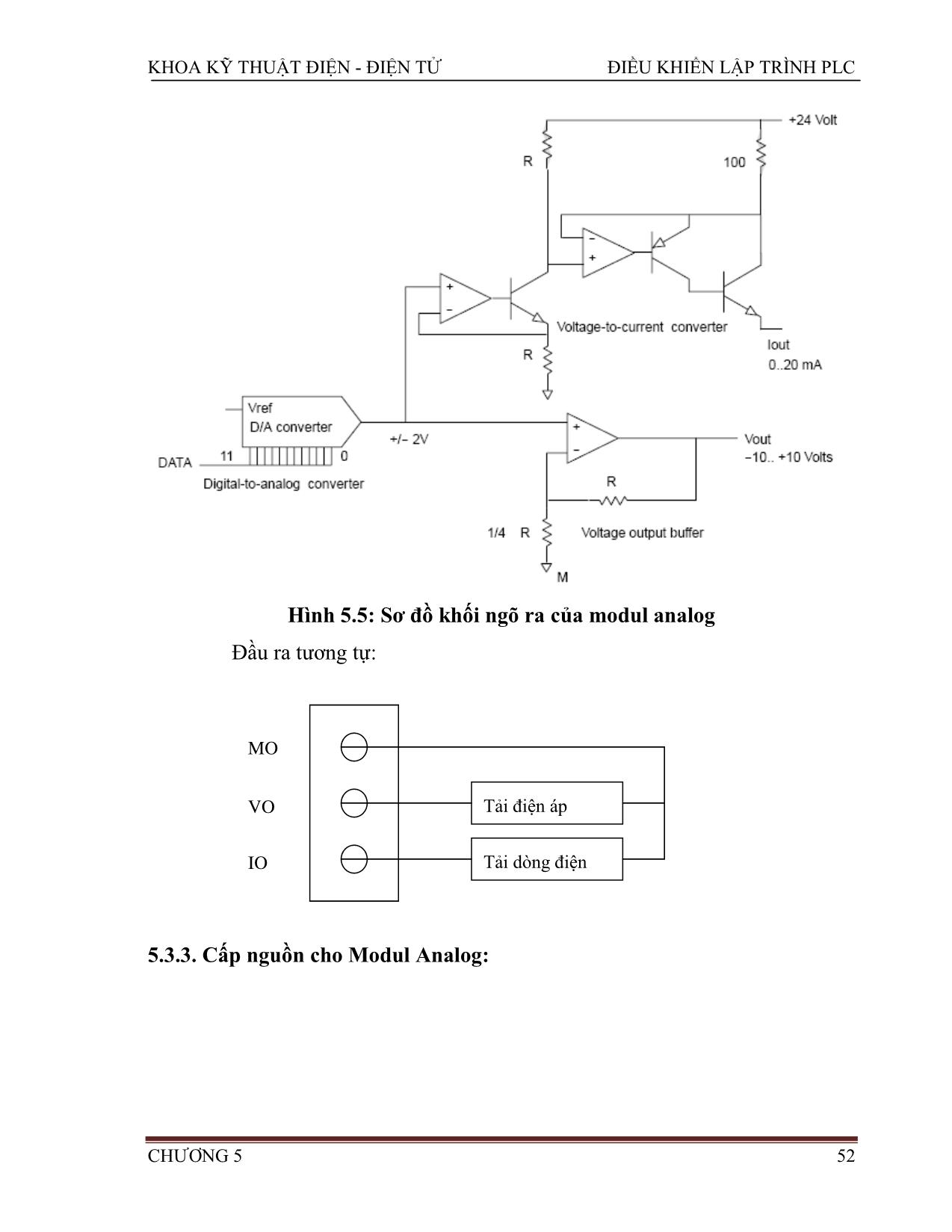

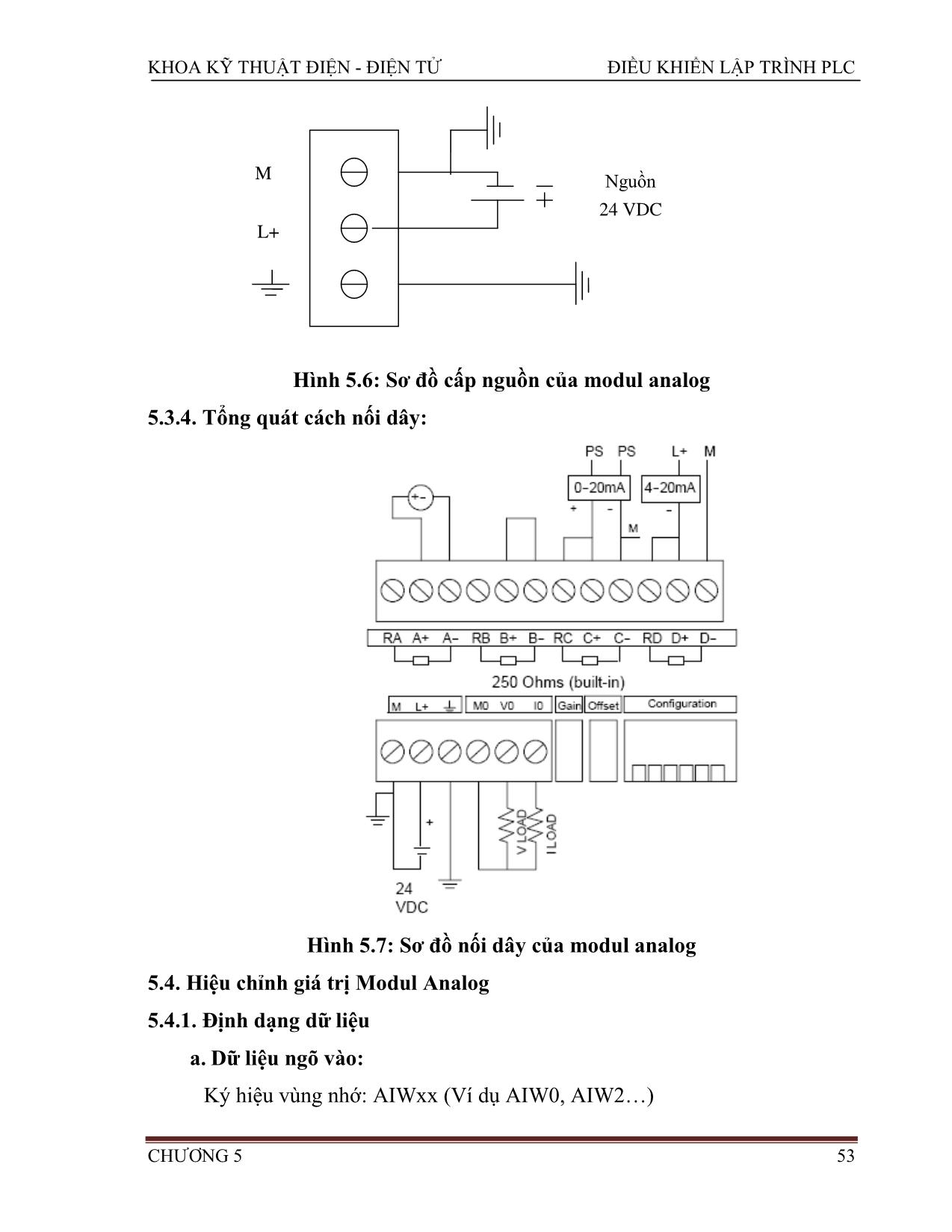

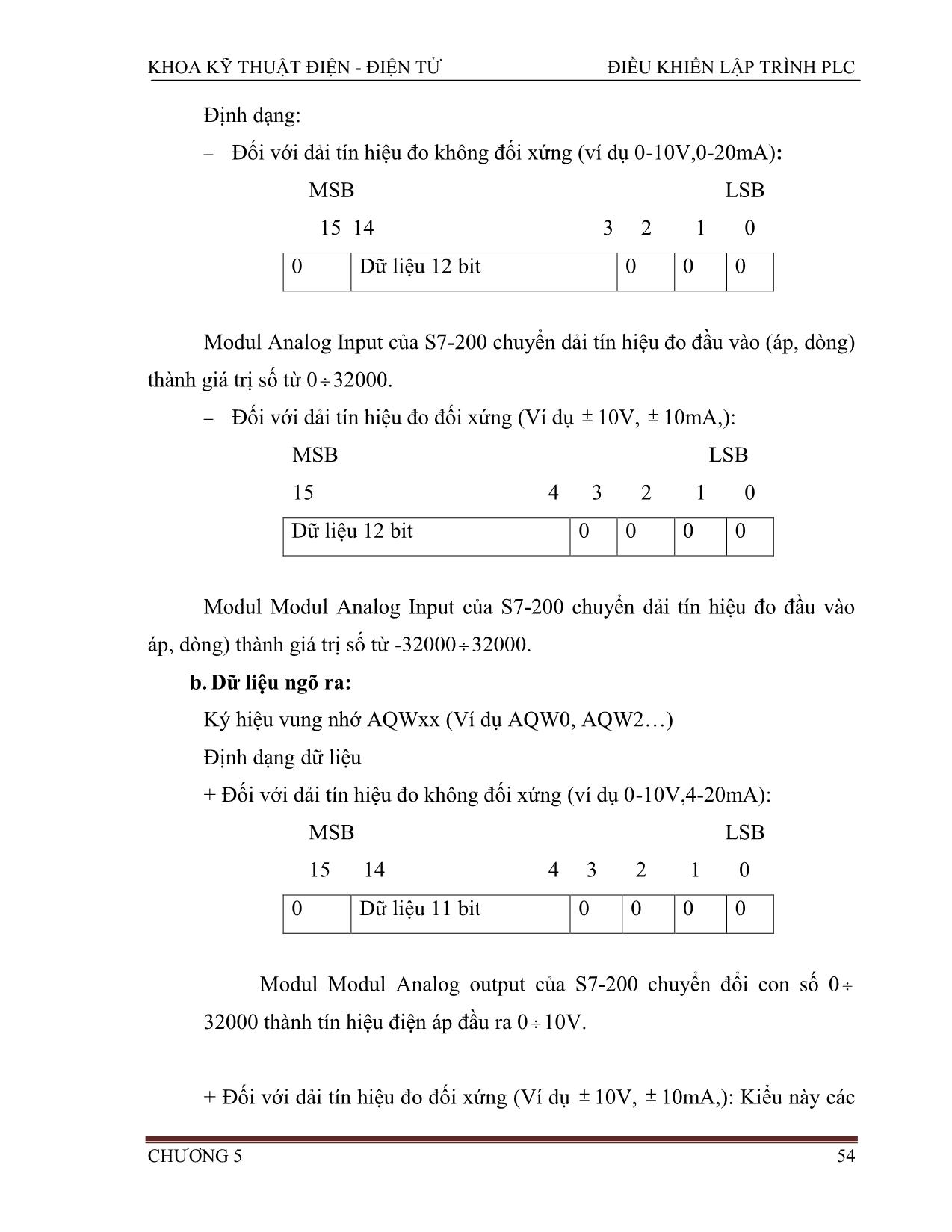

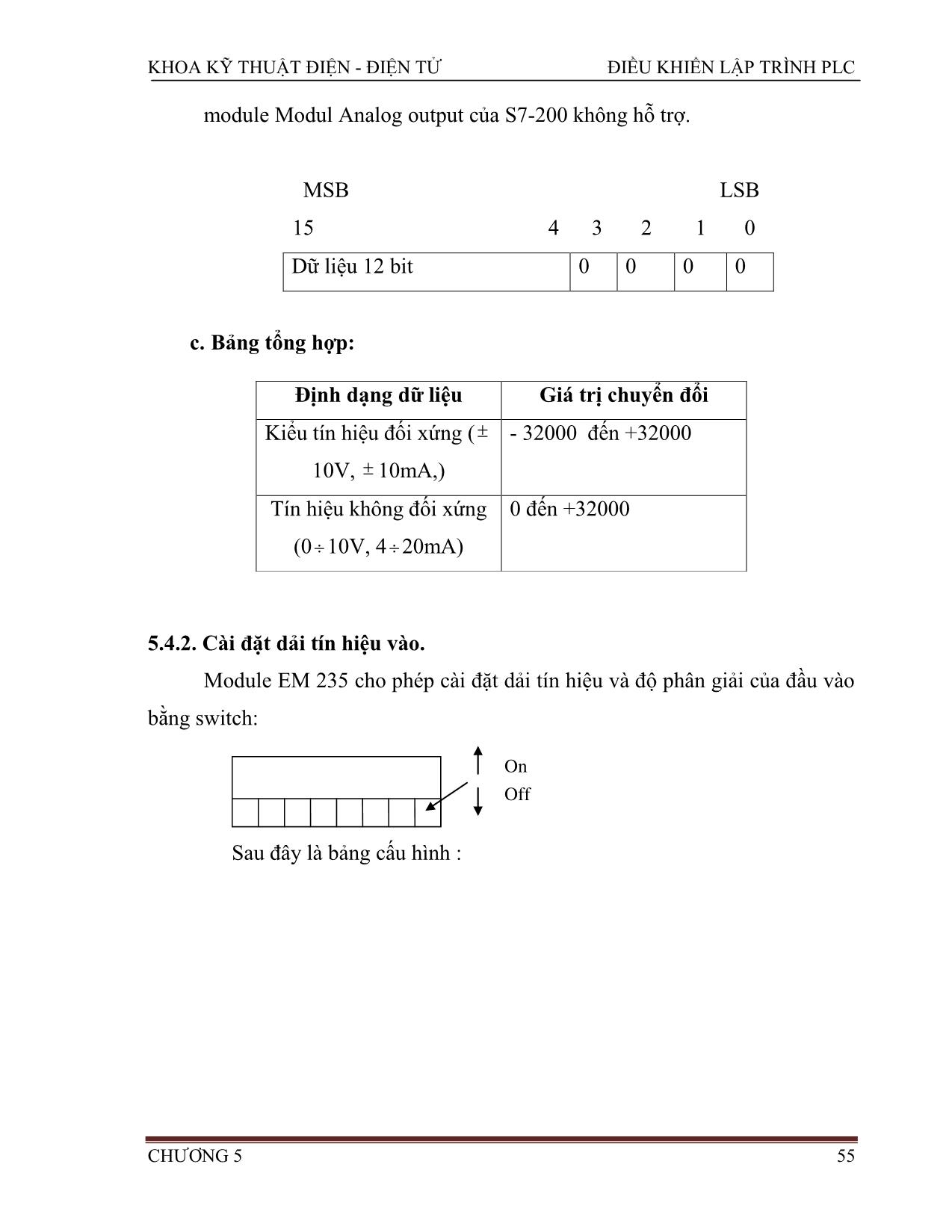

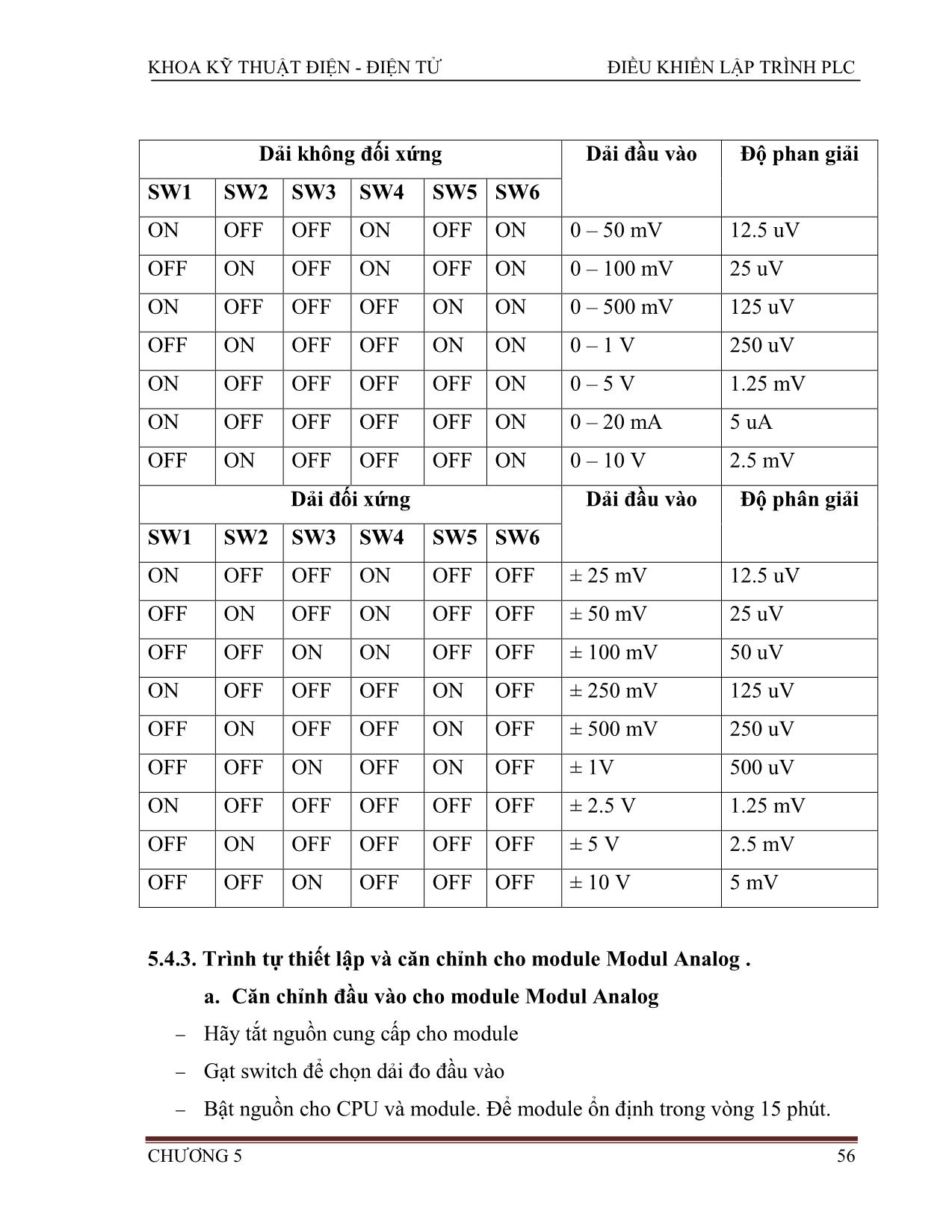

KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 5 47 CHƢƠNG 5: XỬ LÝ TÍN HIỆU MODUL ANALOG EM235 5.1. Tín hiệu Modul Analog Hãy so sánh việc cộng hai tín hiệu tƣơng tự (Modul Analog) với việc cộng hai tín hiệu số (digital), công việc nào đơn giản hơn khi mà kỹ thuật số phát triển nhƣ hiện nay? Ta cần điều khiển nhiệt độ của một lò nung sao cho đạt đƣợc chất lƣợng nào đó, làm thế nào để đo nhiệt độ về và xử lý nhiệt độ đó nhƣ thế nào trong bài toán điều khiển? Một trong những công cụ đƣợc sử dụng là module Modul Analog: Module Modul Analog là một công cụ để xử lý các tín hiệu tƣơng tự thông qua việc xử lý các tín hiệu số. 5.1.1. Analog input Thực chất nó là một bộ biến đổi tƣơng tự - số (A/D). Nó chuyển tín hiệu tƣơng tự ở đầu vào thành các con số ở đầu ra. Dùng để kết nối các thiết bị đo với bộ điều khiển: chẳng hạn nhƣ đo nhiệt độ. 5.1.2. Analog output Modul Analog output cũng là một phần của module Modul Analog. Thực chất nó là một bộ biến đổi số - tƣơng tự (D/A). Nó chuyển tín hiệu số ở đầu vào thành tín hiệu tƣơng tự ở đầu ra. Dùng để điều khiển các thiết bị với dải đo tƣơng tự. Chẳng hạn nhƣ điều khiển Van mở với góc từ 0-100%, hay điều khiển tốc độ biến tần 0-50Hz. 5.1.3. Nguyên lý hoạt động chung của các cảm biến và các tín hiệu đo chuẩn trong công nghiệp. Thông thƣờng đầu vào của các module Modul Analog là các tín hiệu điện áp hoặc dòng điện. Trong khi đó các tín hiệu tƣơng tự cần xử lý lại thƣờng là các tín hiệu không điện nhƣ nhiệt độ, độ ẩm, áp suất, lƣu lƣợng, khối lƣợng . . . Vì KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 5 48 vậy ngƣời ta cần phải có một thiết bị trung gian để chuyển các tín hiệu này về tín hiệu điện áp hoặc tín hiệu dòng điện – thiết bị này đƣợc gọi là các đầu đo hay cảm biến. Để tiện dụng và đơn giản các tín hiệu vào của module Modul Analog Input và tín hiệu ra của module Modul Analog Output tuân theo chuẩn tín hiệu của công nghiệp. Có 2 loại chuẩn phổ biến là chuẩn điện áp và chuẩn dòng điện. Điện áp : 0 – 10V, 0-5V, 5V Dòng điện : 4 – 20 mA, 0-20mA, 10mA. Trong khi đó tín hiệu từ các cảm biến đƣa ra lại không đúng theo chuẩn. Vì vậy ngƣời ta cần phải dùng thêm một thiết chuyển đổi để đƣa chúng về chuẩn công nghiệp. Kết hợp các đầu cảm biến và các thiết bị chuyển đổi này thành một bộ cảm biến hoàn chỉnh , thƣờng gọi tắt là thiết bị cảm biến, hay đúng hơn là thiết đo và chuyển đổi đo ( bộ transducer). Hình 5.1: Sơ đồ khối của tín hiệu 5.2. Biểu diễn giá trị Modul Analog EM235 EM 235 là một module tƣơng tự gồm có 4AI và 1AO 12bit (có tích hợp Modul Analog Input ( A/D) Các con số Modul Analog Output ( D/A) Các con số Đầu đo Thiết bị chuyển đổi Thiết bị cảm biến Module Modul Analog Tín hiệu vào không điện 0 – 10V 4-20 mA Tín hiệu ra tƣơng tự 0 – 10 V 4 – 20 mA KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 5 49 các bộ chuyển đổi A/D và D/A 12bit ở bên trong). Hình 5.2: Cấu trúc modul analog EM235 5.2.1. Các thành phần của module Modul Analog EM235. Thành phần Mô tả 4 đầu vào tƣơng tự đƣợc kí hiệu bởi các chữ cái A,B,C,D A+ , A- , RA Các đầu nối của đầu vào A B+ , B- , RB Các đầu nối của đầu vào B C+ , C- , RC Các đầu nối của đầu vào C D+ , D- , RD Các đầu nối của đầu vào D 1 đầu ra tƣơng tự (MO,VO,IO) Các đầu nối của đầu ra Gain Chỉnh hệ số khuếch đại Offset Chỉnh trôi điểm không Switch cấu hình Cho phép chọn dải đầu vào và độ phân giải Hình 5.3: Các thành phần của modul analog EM235 KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 5 50 5.3. Kết nối ngõ vào ra của Modul Analog 5.3.1. Sơ đố khối ngõ vào Modul Analog Hình 5.4: Sơ đồ kết nối vào ra của modul analog EM235 Đầu vào tƣơng tự: Với thiết bị đo đầu ra kiểu điện áp RA A+ A- + - Điện áp KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 5 51 Với thiết bị đo tín hiệu đầu ra dòng điện: Hoặc: 5.3.2. Sơ đồ khối ngõ ra Modul Analog RA A+ A- 4-20 mA L+ M - + RA A+ A- 4-20 mA PS PS M + - KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 5 52 Hình 5.5: Sơ đồ khối ngõ ra của modul analog Đầu ra tƣơng tự: 5.3.3. Cấp nguồn cho Modul Analog: MO VO IO Tải điện áp Tải dòng điện KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 5 53 Hình 5.6: Sơ đồ cấp nguồn của modul analog 5.3.4. Tổng quát cách nối dây: Hình 5.7: Sơ đồ nối dây của modul analog 5.4. Hiệu chỉnh giá trị Modul Analog 5.4.1. Định dạng dữ liệu a. Dữ liệu ngõ vào: Ký hiệu vùng nhớ: AIWxx (Ví dụ AIW0, AIW2) M L+ Nguồn 24 VDC KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 5 54 Định dạng: Đối với dải tín hiệu đo không đối xứng (ví dụ 0-10V,0-20mA): MSB LSB 15 14 3 2 1 0 0 Dữ liệu 12 bit 0 0 0 Modul Analog Input của S7-200 chuyển dải tín hiệu đo đầu vào (áp, dòn ... ng trang thiết lập thông số (Parameter Settings) Trạng thái của các thông số và đầu vào ra của Counter có thể đƣợc theo dõi trong trang này Chú ý: Để xóa giá trị hiện tại của counter (PV) và bit đầu ra của counter khi ngắt điện hay khi thay đổi chế độ hoạt động, hy tạo một mạch xĩa reset lc bắt đầu thực hiện chƣơng trình. Nếu đều vào đếm và đầu vào xác định chiều cùng đƣợc đƣa vào counter cùng lúc, hy đặt đầu vào xác định chiều trƣớc đầu vào đếm trong chƣơng trình thiết kế. 7.1.5. Timer tháng, năm a. Weekly timer (ký hiệu @) Weekly Timer sẽ bật lên ON giữa các thời gian bật và tắt (Start/Stop timer) định trƣớc trong những ngày xác định. Có 8 Weekly Timer đánh số từ @0 đến @7. KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 92 Trong giản đồ thời gian ở trên, timer đƣợc đặt từ ngày thứ 3 đến ngày thứ 6, thời gian bắt đầu là 08:15 v kết thc l 17:30. b. Thiết lập trong mn hình sửa chƣơng trình bậc thang c. Đặt thông số trong trang thiết lập thông số (Parameter Settings) KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 93 d. Quan hệ giữa thời gian và ngày bật tắt (Statr timer/Stop timer) e. Trang theo dõi thông số (Parameter monitor) KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 94 7.1.6. Calendar Timer ( Ký hiệu *) Calendar Timer (thời gian theo ngày trong tháng) Bật lên On trong các ngày định trƣớc. Có 8 Calendar Timer kí hiệu từ *0 đến *7 a. Thiết lập trong màn hình sửa chƣơng trình bậc thang b. Đặt thông số trong trang thiết lập thông số (Parameter Settings) KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 95 Chú ý: Trong Zen thứ tự ngày, thắng, năm là: năm/tháng/ngày. Quan hệ giữa ngày bật và ngày tắt: c. Trang theo dõi thông số (Parameter monitor) KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 96 7.2. Họ Mitsubishi. 7.2.1. Sử dụng phần mềm lập trình GX-Developer cho PLC Mitsubishi. Khởi động máy tính, và chờ cho hệ điều hành (đang lắp đặt trên máy tính) hoàn tất khởi động, máy tính sẵn sàng làm việc Vào Start => MELSOT Application => GX Developer Hoặc tìm và lựa chọn biểu tƣợng GX Developer trên Destop, nhấn nút trái 2 lần (double click) để kích hoạt khởi động chƣơng trình. Ta có màn hình nhƣ sau KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 97 Vào Project => New Project ta có hộp thoại sau Chọn họ và chọn loại PLC xong sau đó chọn OK. Ta có trang màn hình nhƣ sau. KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 98 Và ở đây có thể lập trình theo hai dạng chủ yếu là LADDER và INSTRUSTION Trƣớc khi tiến hành lập trình ta cần phải đặt tên cho tập tin bằng cách dùng chuột click trái vào mục Project => Save as. Khi đó xuất hiện hộp thoại Nội dung mặc định nhƣ trên chúng ta chọn đƣờng dẫn để lƣu thông tin KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 99 Để tiện việc theo dõi chấm bài, quy ƣớc cách đặt tên cho bài thực tập PLC nhƣ sau @ CÁC TOÁN HẠNG DÙNG TRONG PLC HỌ FX Trong quá trình thực tập học viên sử dụng PLC họ FX1s của hãng MITSUBISHI với 8 ngõ vào và 6 ngõ ra (14 In/Out) Bộ lập trình PLC đƣợc gắn sẵn trên mô hình, ngõ vào ra sử dụng jắc cắm và công tắc Ngõ vào vật lý: ký hiệu bằng toán hạng Xmmm, ba chử số mmm kế tiếp sau ký tự X chỉ vị trí ngõ vào cụ thể, ví dụ nhƣ sau: X000 X001 X002 X003 X004 X005 X006 X007 Toán hạng Xmmm dùng xác định các mức trạng thái Logic nối trực tiếp trên PLC Ngõ ra vật lý: ký hiệu bằng toán hạng Ymmm, ba chử số mmm kế tiếp sau ký tự Ychỉ vị trí ngõ ra cụ thể, ví dụ nhƣ sau: Y000 Y001 Y002 Y003 Y004 Y005 Toán hạng Ymmm dùng thực hiện tạo ra các mức trạng thái Logic trên ngõ ra vật lý nối trực tiếp trên PLC @ CÁC BIT NỘI THÔNG DỤNG TRONG PLC Toán hạng Mi: Dùng để biểu diễn các “cuộn dây” nội hay các tiếp điểm của relay nội trong PLC Toán hạng Si: là những bit trạng thái trong PLC thực hiện các tác vụ nhƣ relay trạng thái thông thƣờng hay relay trạng thái có chốt Toán hạng Ti: là những khối định thì trong PLC Toán hạng Ci: là những khối đếm trong PLC KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 100 @ CÁC LỆNH LẬP TRÌNH CƠ BẢN TRONG PLV HỌ FX1S LỆNH KÍ HIỆU TOÁN HẠNG CHỨC NĂNG LD (Load) AND (And) OR (Or) Xi, Yi, Mi Si, Ci, Ti Tác vụ logic tác động nhƣ tiếp điểm thƣờng hở LDI (Load inverse) ANDI (And inverse) ORI (Or inverse) Xi, Yi, Mi Si, Ci, Ti Tác vụ logic tác động nhƣ tiếp điểm thƣờng đóng OUT (Out) Yi, Mi Si, Ci, Ti Tác vụ logic cuối tác động nhƣ cuộn dây relay thông thƣờng SET (Set) RST (Reset) Yi, Mi, Si Đƣa một toán hạng hay một cuộn dây (Ki) lên trạng thái ON hoặc trở lại trạng thái OFF vĩnh viễn Ti Tác vụ logic tác động nhƣ cuộn dây relay tác động trễ sau một khoảng thời gian đƣợc cài đặt TBxKk TB: hằng số thời gian của bộ định thì Ci Tác vụ logic tác động nhƣ cuộn dây relay tác động trễ sau Kk lần đếm đƣợc 7.2.2. Khai báo cấu hình và truy xuất các toán hạng KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 101 Cấu trúc một chƣơng trình hoàn chỉnh bào gồm nhiều Rung (bậc thang). Rung cuối cùng là rung kết thúc chƣơng trình chứa lệnh END. Mỗi Rung chứa tối đa là 12 cột và nhiều hàng Để chọn và lấy các kí hiệu khi lập trình, ta dùng chuột Double click vào phần tử cần chọn trên thanh công cụ trên màn hình lập trình Open contact Thanh công cụ KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 102 Chúng ta có thể dùng phím nóng để lấy các kí hiệu khi lập trình từ bàn phím dựa vào bảng sau: Close Contact Open branc honta ct Open Contact Close branch Coil Application instruction Horizontal line Vertical line Delete Vertical Delete Horizontal KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 103 Trƣớc khi lập trình phải dùng chuột click vào nút trái tại vị trí trên cửa sổ màn hình, nơi muốn bố trí linh kiện đang trên màn hình sẽ xuất hiện một ô chử nhật viền đen tại vị trí vừa chọn Khi click chọn linh kiện để lập trình sẽ xuất hiện một cửa sổ phụ để khai báo Thủ tục nối các linh kiện trong chƣơng trình LADDER Muốn nối các linh kiện với nhau ta phải dùng đƣờng nối ngang và đứng trong thanh linh kiện: Đối với với đƣờng nối ngang khi đã đặt linh kiện vào cửa sổ lập trình, toàn bộ rung lập trình đƣợc tô màu xám và ô kế tiếp ô chứa linh kiện vừa bố trí đƣợc tô viền đen. Muốn nối đƣờng ngang, dùng con trỏ đặt lên nút ngang Chọn vị trí đặt linh kiện trên cửa sổ lập trình Đặt tên toán hạng hạng Chọn loại toán hạng KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 104 Sau đó nhấn chọn OK KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 105 Chọn toán hạng Y001 cho ngõ ra, tiến hành thực hiện các thao tác bố trí linh kiện vừa mô tả. Toán hạng Y001 xuất hiện trên khung, nhƣng nằm về phía tận cùng bên phải của cửa dổ lập trình; lúc này ta không cần thực hiện đƣờng nối ngang, phần mềm tự thực hiện thao tác nối. Trên rung kế tiếp đƣợc tô xám (báo hiệu sẵn sàng lập trình) và ô đầu tiên của ô này đƣợc viền màu đen. Tiến hành lập trình trên khung kế tiếp. Giả sử muốn nối các tiếp điểm trên rung 2 với các tiếp điểm đang bố trí trên rung 1, ta dời con trỏ đến ngay vị trí ở rung trên phía phải của chổ cần nối. KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 106 Sau đó click trái chuột lên ô biểu diễn thanh đứng (Vertical line) và chọn OK trên cửa sổ phụ để thực hiện mối nối Muốn xoá các đƣờng nối ta thực hiện nhƣ sau: Xoá đƣờng ngang: Đặt con trỏ tại vị trí đƣờng ngang muốn xoá sau đó nhấn phím Delete trên bàn phím để xoá, trƣờng hợp không muốn dùng phím này có thể sử dụng tổ hợp phím (CTRL+DELETE) để xoá KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 107 Xoá đƣờng đứng: Đặt con trỏ tại ô bên phải đƣờng nối, chọn click chuột lên ô biểu diễn đƣờng nối đứng có gạch chéo (Horizontal line) và chọn OK trên cửa sổ phụ để thực hiện xoá đƣờng đứng KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 108 Khai báo thông số cho Timer (rơle thời gian On Delay) và cho Counter (bộ đếm) Định thì không khả nhớ: 10ms có địa chỉ từ T200 đến T245; 100ms có địa chỉ từ T0 đến T199 Định thì khả nhớ: 10ms có địa chỉ từ T246 đến T249; 100ms có địa chỉ từ T250 đến T255 Bộ đếm 16 bit chung đƣợc chốt: có địa chỉ từ C0 đến C31 Giả sử có một đoạn lập trình LADDER muốn bố trí thêm một rơ le thời gian T1, trình tự thực hiện nhƣ sau: Trên thanh công cụ chứa linh kiện, nhập nút trái chuột (hoặc dùng phím nóng F7) sẽ xuất hiện một một hộp thoại dùng khai báo cấu hình cho OUTPUT KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 109 + Khai báo trong hộp thoại Sau đó nhấn OK, hoàn tất quy trình nhập bộ định thì T1 với thông số K100 Giả sử có một đoạn lập trình LADDER muốn bố trí thêm một bộ đếm C0, trình tự thực hiện nhƣ sau: Chọn loại toán hạng Khai báo cho Timer + T1: Timer thứ nhất (độ phân giải 100ms) + K100: Giá trị đặt cho Timer định thời là 100x0,1s = 10s + Giữa T1 và K100 phải có khoảng trắng KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 110 Trên thanh công cụ chứa linh kiện, nhập nút trái chuột (hoặc dùng phím nóng F7) sẽ xuất hiện một một hộp thoại dùng khai báo cấu hình cho OUTPUT Khai báo trong hộp thoại Sau đó nhấn OK hoàn tất quy trình nhập bộ đếm C0 với thông số đếm K5 Chọn loại toán hạng Khai báo cho bộ đếm + C0: Bộ đềm thứ nhất + K5: Giá trị đặt cho bộ đếm là 5 lần đếm + Giữa C0 và K5 phải có khoảng trắng KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 111 Thiết lập reset bộ đếm Chọn Application instruction (hoặc nhấn phím nóng F8) RST C0: Reset bộ đếm C0 RST và C0 có khoảng trắng KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 112 Nhấn OK 7.2.3. Chuyển chƣơng trình sang PLC để vận hành: Sau khi lập trình xong trên máy tính muốn chuyển sang PLC, ta cần tiến hành các bƣớc sau: Giả sử vừa lập xong đoạn chƣơng sau; tất cả các rung đều dƣợc tô màu xám. Chúng ta lƣu (Save) chƣơng trình Sau đó đƣa con trỏ chuột lên thanh Menu đến vị trí Convert => Convert hoặc nhấn phím nóng F4 Khi chức năng thực hiện xong, các rung lập trình biến mất màu xám KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 113 Chuyển sang PLC để vận hành, trên thanh Menu, chọn Online, sau đó chọn Write to PLC KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 114 Sau đó màn hình xuất hiện hộp thoại Write to PLC chọn Chọn Select All và chọn Execute KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 115 Xuất hiện hộp thoại sau thì có nghĩa nguồn PLC chƣa đƣợc mở hoặc cáp truyền dữ liệu từ máy tính qua PLC chƣa đƣợc kết nối. Ta bật công tắc nguồn trên PLChoặc nối cáp truyền dữ liệu và thực hiện lại thao tác trênsẽ xuất hiện hộp thoại MELSOFT series GX Developer. Chọn Yes Nếu hiển thị hộp thoại sau có nghĩa là PLC đang ở chế độ RUN, dữ liệu không truyền qua PLC đƣợc. KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 116 Khi đó để truyền để truyền đƣợc dữ liệu qua PLC thì phải gạt công tắc vận trên PLC sang chế độ STOP (đèn RUN trên PLC tắt). Sau đó thực hiện lại thủ tục truyền dữ liệu lại từ đầu. Bây giờ việc truyền dữ liệu đƣợc thực thi, trên màn hình xuất hiện cửa sổ Và cửa sổ sau Chọn OK KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 117 Khi xuất hiện cửa sổ sau thì việc truyền dữ liệu từ máy tính qua PLC đã hoàn thành, ta nhấn OK. Tiến hành giả lập trên PLC, chọn công tắc Run trên PLC để đèn Run báo sáng và tiến hành giả lập. CÂU HỎI ÔN TẬP VÀ BÀI TẬP Bài 1: Nhấn và giữ ngõ vào I0 thì ngõ ra Q0 lên 1. Tƣơng tự cho các ngõ vào I1 đến I5 và các ngõ ra Q1 đến Q3 Bài 2: Nhấn I0, ngõ ra Q0 lên 1. Nhấn I1 xuống 0 Bài 3: Nhấn I0 hoặc I1 hoặc I2 hoặc I3 ngõ ra Q0, Q1, Q2, Q1 lên 1. Nếu nhấn Một trong các ngõ vào I4 hoặc I5 thì tất cả các các ngõ ra trên xuống 0. Bài 4: Ứng dụng lệnh Set và Reset thiết kế mạch điều khiển ngõ ra Q0 bằng nút nhấn mở I0 và nút dừng I1 Bài 5: Ứng dụng lệnh Timer viết chƣơng trình tác động nút nhấn I0 sau 3s ngõ ra Q0 lên 1 Bài 6: Ứng dụng lệnh Timer viết chƣơng trình tác động nút nhấn I0 sau 3s ngõ ra Q0 lên 1 và chớp tắt với chu kỳ 1s Bài 7: Ứng dụng lệnh Counter viết chƣơng trình tác động nút nhấn I0 5 lần ngõ ra Q0 lên 1. Tác động I1, ngõ ra Q0 xuống 0 Bài 8: Thiết kế mạch đảo chiều quay động cơ KĐB 3 pha bằng 3 nút nhấn (đảo KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƢƠNG 7 118 chiều gián tiếp), hoạt động và quá tải báo bằng đèn. Kết nối phần cứng ngõ vào ra Bài 9: Thiết kế mạch đảo chiều quay động cơ KĐB 3 pha bằng 3 nút nhấn (đảo chiều trực tiếp), hoạt động và quá tải báo bằng đèn. Kết nối phần cứng ngõ vào ra Bài 10: Thiết kế mạch điều khiển mở tuần tự 02 động cơ KĐB 3 pha bằng 3 nút nhấn, hoạt động và quá tải báo bằng đèn. Kết nối phần cứng ngõ vào ra Bài 11: Thiết kế mạch điều khiển mở và dừng tuần tự 02 động cơ KĐB 3 pha bằng 2 nút nhấn mở và 2 nút nhấn dừng, hoạt động và quá tải báo bằng đèn. Kết nối phần cứng ngõ vào ra Bài 12: Thiết kế mạch điều khiển mở và dừng tuần tự 03 động cơ KĐB 3 pha bằng 1 nút nhấn mở và 1 nút nhấn dừng, hoạt động và quá tải báo bằng đèn. Kết nối phần cứng ngõ vào ra. Bài 13: Thiết kế mạch điều khiển mở máy sao tam giác động cơ KĐB 3 pha bằng 2 nút nhấn mở và 1 nút nhấn dừng, hoạt động và quá tải báo bằng đèn. Kết nối phần cứng ngõ vào ra. Bài 14: Viết chƣơng trình đóng mở cửa với yêu cầu sau. Nhấn S1 3 lần cửa mở ra báo bằng đèn chớp tắt với chu kỳ 1s. Chạm hành trình SL1 cửa dừng, khi nhấnựng lần cửa đóng lại báo bằng chuông reng chu kỳ 4s, khi chạm công tắc hành trình SL2 cửa dừng. Bài 15: Viết chƣơng trình điều khiển chuông báo giờ học thực hành với yêu cầu sau: * Ngày học: từ thứ 2 đến thứ 6 * Giờ vào: Ca sáng bắt đầu 7h30 chuông reng 5 lần chu kỳ 4s Ca chiều bắt đầu 13h chuông reng 5 lần chu kỳ 4s * Giờ ra: Ca sáng kết thúc 11h30 chuông reng 3 lần chu kỳ 3s Ca chiều kết thúc 17h chuông reng 3 lần chu kỳ 3s KHOA KỸ THUẬT ĐIỆN - ĐIỆN TỬ ĐIỀU KHIỂN LẬP TRÌNH PLC CHƯƠNG 1 96 TÀI LIỆU THAM KHẢO 1. Tài liệu thực hành PLC-S7-200, Trung tâm Việt Đức, Trường đại học Sư Phạm Kỹ Thuật Thành phố Hồ Chí Minh. 2. Tự động hoá với SIMATIC S7 – 200, Phan Xuân Minh, Nguyễn Doãn Phước, Nhà xuất bản nông nghiệp, năm 1997. 3. Hướng dẫn thiết kế mạch và lập trình PLC, Trần Thế San (biên dịch), Nhà xuất bản Đà Nẵng, năm 2005. 4. Điều khiển logic lập trình PLC, Tăng Văn Mùi (biên dịch), Nhà xuất bản Thống kê, năm 2006. 5. Speicher Programmierbarer Steuerungen.

File đính kèm:

giao_trinh_dieu_khien_lap_trinh_plc_phan_2.pdf

giao_trinh_dieu_khien_lap_trinh_plc_phan_2.pdf