Giáo trình Mô đun Hàn - Chế tạo phôi hàn

Thực chất của quá trình cắt.

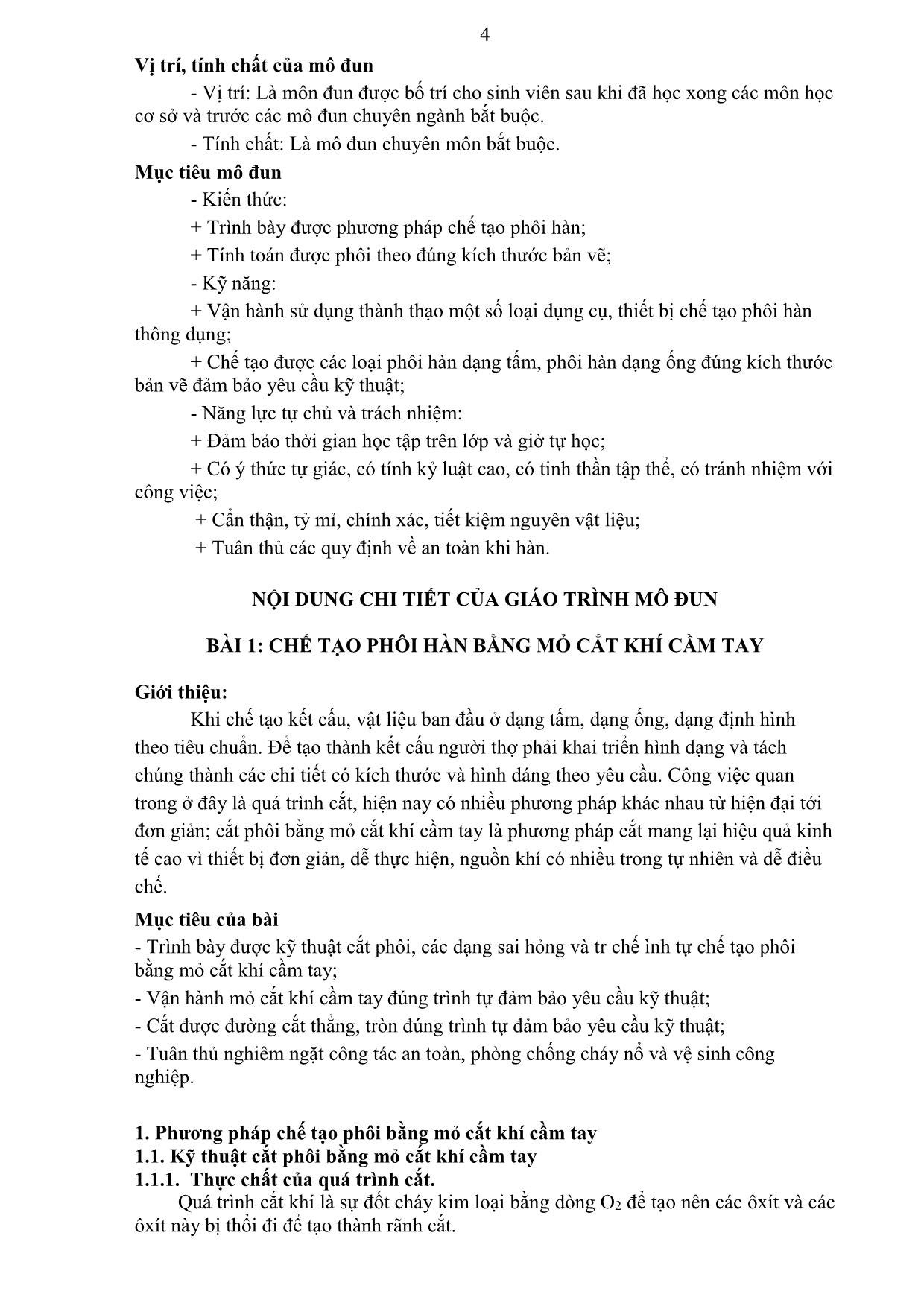

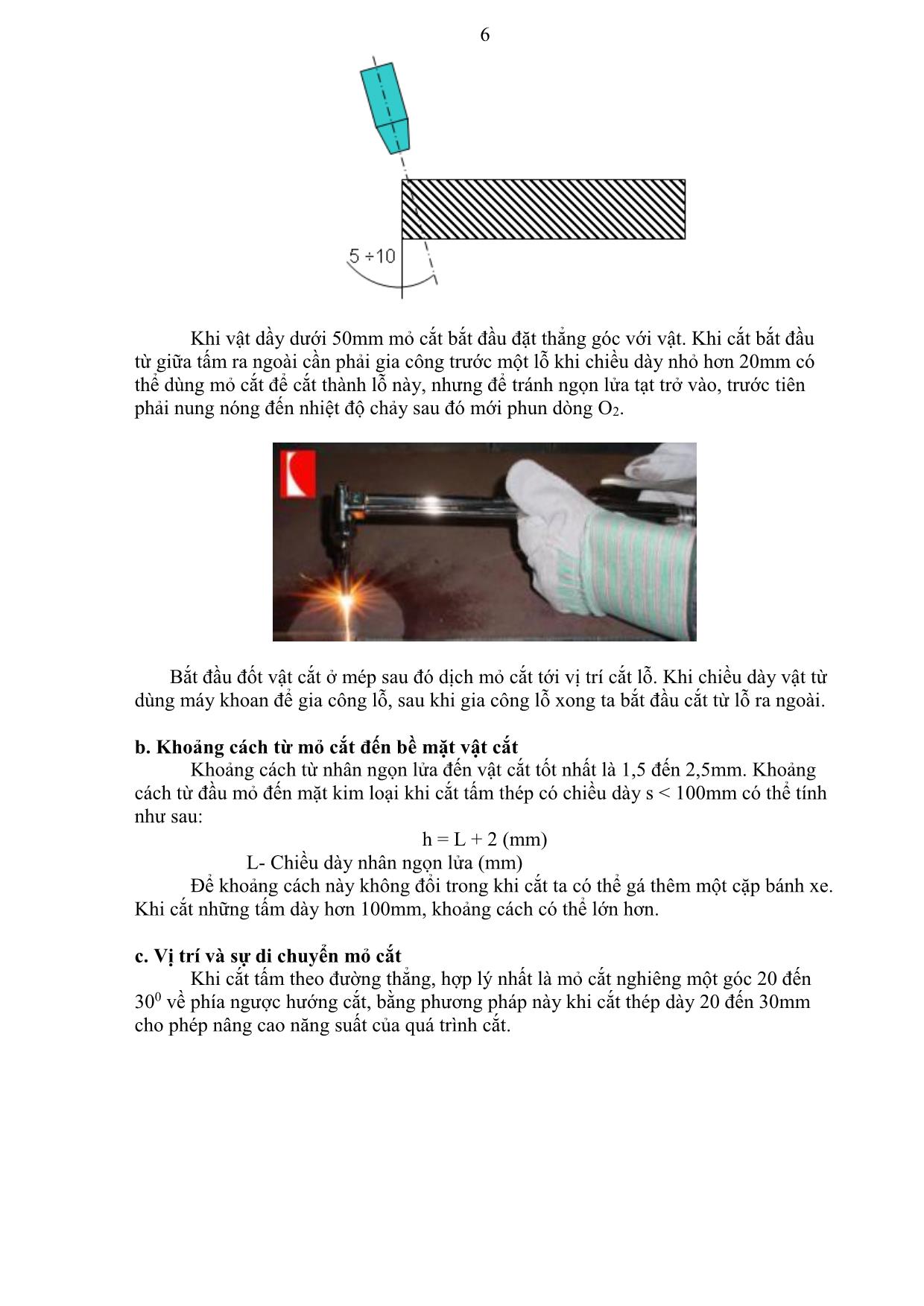

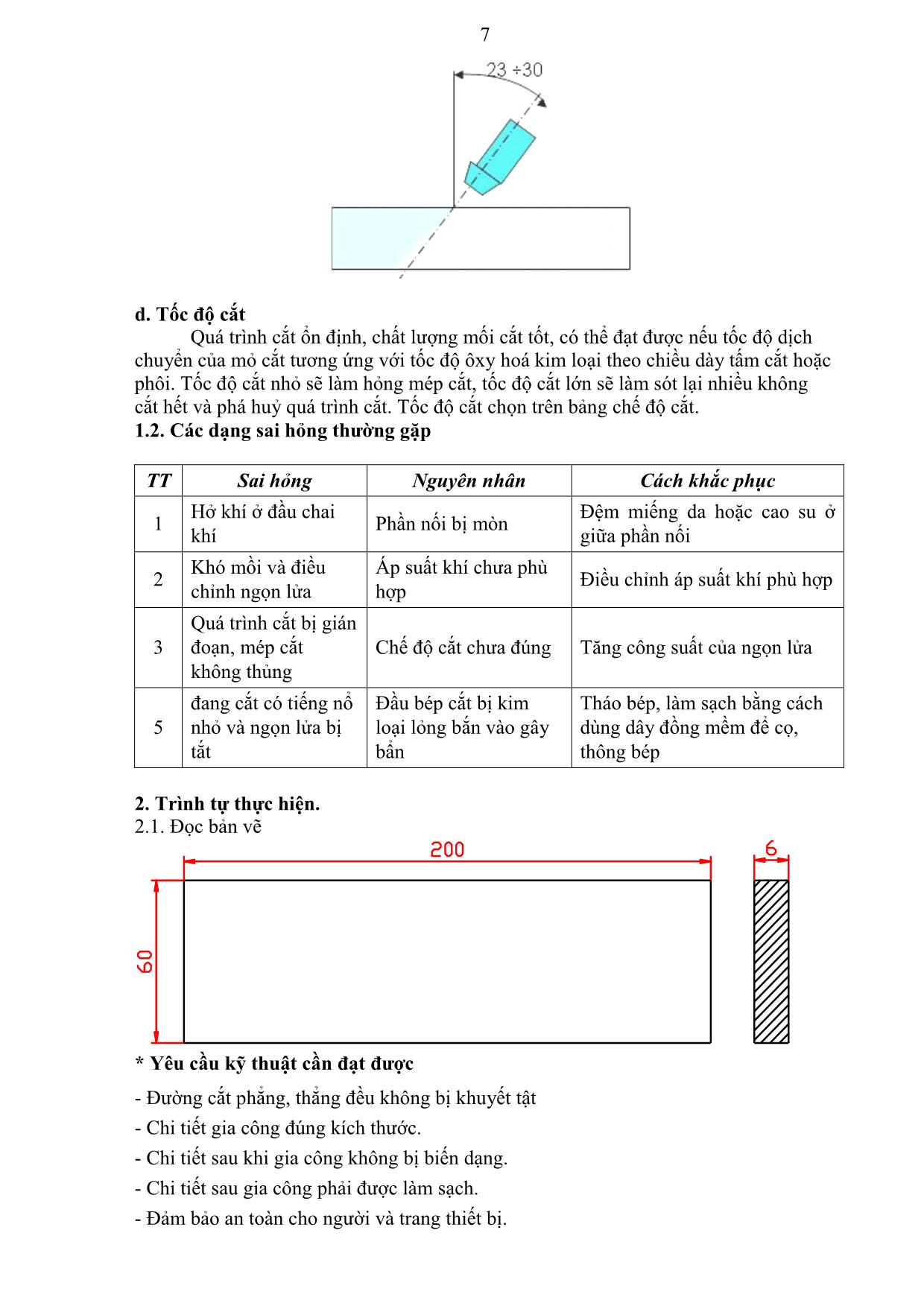

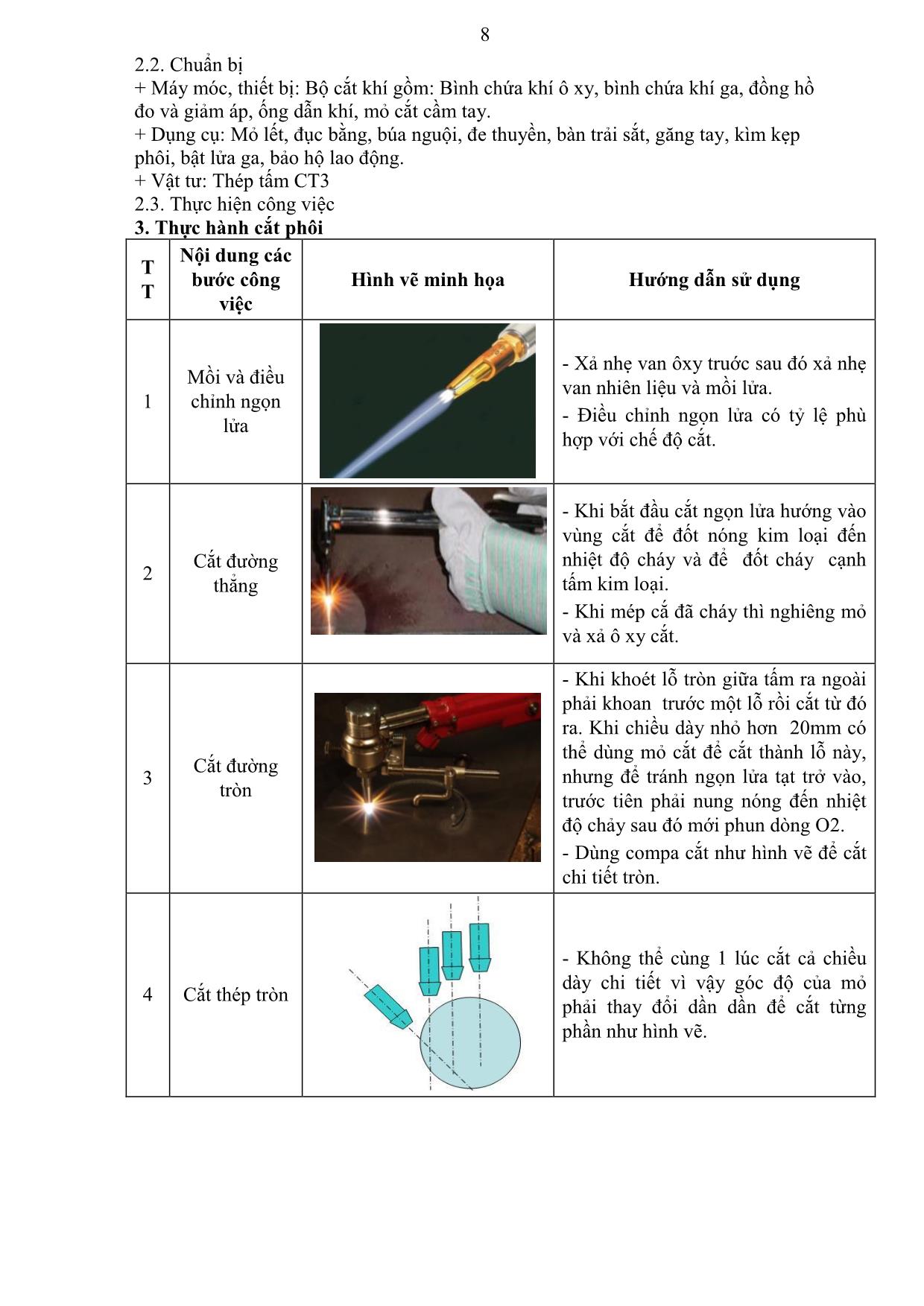

Quá trình cắt khí là sự đốt cháy kim loại bằng dòng O2 để tạo nên các ôxít và các

ôxít này bị thổi đi để tạo thành rãnh cắt.5

Quá trình cắt bắt đầu bằng sự đốt kim loại đến nhiệt độ cháy (ôxy hoá mãnh liệt) nhờ

ngọn lửa hàn sau đó cho dòng ôxy thổi qua.

Để đốt nóng kim loại đến nhiệt độ cháy, dùng nhiệt của phản ứng giữa O2 và

C2H2 (hoặc các loại khí cháy C2H 2, C6H6.). Khi đã đạt đến nhiệt độ cháy, cho dòng

O2 kỹ thuật nguyên chất ( 98 đến 99,7% O2) vào ở giữa rãnh mỏ cắt và nó sẽ trực tiếp

ôxi hoá kim loại tạo thành ôxít sắt và thổi chúng khỏi rãnh cắt. Sự phát nhiệt trong quá

trình cắt giúp cho việc nung nóng vùng xung quanh đến nhiệt độ cháy, do đó dòng O2

cứ tiếp tục mở để cắt cho đến kết thúc đường cắt.

Cắt bằng O2 đuợc dùng rộng rãi trong công nghiệp luyện kim và gia công kim

loại, xây dựng.

Hiện nay cắt bằng phương pháp thủ công vẫn đuợc ứng dụng rộng rãi để cắt thép tấm,

thép tròn và các chi tiết đơn giản hay phức tạp.

Cắt bằng máy ngày càng đuợc phát triển và có năng suất cao, độ chính xác mép

cắt phẳng và hiệu quả kinh tế lớn.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Mô đun Hàn - Chế tạo phôi hàn

ỦY BAN NHÂN DÂN TỈNH LÀO CAI TRƯỜNG CAO ĐẲNG LÀO CAI GIÁO TRÌNH MÔ ĐUN: CHẾ TẠO PHÔI HÀN NGHỀ: HÀN TRÌNH ĐỘ: TRUNG CẤP VÀ CAO ĐẲNG Lào Cai, năm 2019 1 TUYÊN BỐ BẢN QUYỀN Tài liệu này thuộc loại sách giáo trình nên các nguồn thông tin có thể được phép dùng nguyên bản hoặc trích dùng cho các mục đích về đào tạo và tham khảo. Mọi mục đích khác mang tính lệch lạc hoặc sử dụng với mục đích kinh doanh thiếu lành mạnh sẽ bị nghiêm cấm. 2 LỜI GIỚI THIỆU Chương trình khung của Trường cao đẳng lào cai nghề hàn đã được xây dựng trên cơ sở phân tích nghề, phần kỹ thuật nghề được kết cấu theo các môđun. Để tạo điều kiện thuận lợi cho việc dạy nghề trong quá trình thực hiện, việc biên soạn giáo trình kỹ thuật nghề theo các môđun đào tạo nghề là cấp thiết hiện nay. Mô đun 14: Chế tạo phôi hàn là mô đun đào tạo nghề được biên soạn theo hình thức tích hợp lý thuyết và thực hành. Trong quá trình thực hiện, tác giả biên soạn đã tham khảo nhiều tài liệu công nghệ hàn trong và ngoài nước, kết hợp với kinh nghiệm trong thực tế sản xuất. Mặc dầu có rất nhiều cố gắng, nhưng không tránh khỏi những khiếm khuyết, rất mong nhận được sự đóng góp ý kiến của độc giả để giáo trình được hoàn thiện hơn. Xin chân thành cảm ơn! Tháng năm 2019 Tác giả Thạc sỹ: Hoàng Anh Thái 3 MỤC LỤC Đề mục Trang I. Lời giới thiệu II. Mục lục III. Nội dung mô đun Bài 1: Chế tạo phôi hàn bằng mỏ cắt khí cầm tay Bài 2: Chế tạo phôi hàn dạng tấm bằng máy cắt khí bán tự động. Bài 3: Chế tạo phôi hàn bằng máy cắt plasma Bài 4: Chế tạo phôi hàn dạng tấm bằng máy cắt Plasma CNC Bài 5: Mài phôi hàn Kiểm tra kết thúc mô đun IV. Tài liệu tham khảo GIÁO TRÌNH MÔĐUN: CHẾ TẠO PHÔI HÀN Tên mô đun: Chế tạo phôi hàn Mã mô đun: MĐ14 4 Vị trí, tính chất của mô đun - Vị trí: Là môn đun được bố trí cho sinh viên sau khi đã học xong các môn học cơ sở và trước các mô đun chuyên ngành bắt buộc. - Tính chất: Là mô đun chuyên môn bắt buộc. Mục tiêu mô đun - Kiến thức: + Trình bày được phương pháp chế tạo phôi hàn; + Tính toán được phôi theo đúng kích thước bản vẽ; - Kỹ năng: + Vận hành sử dụng thành thạo một số loại dụng cụ, thiết bị chế tạo phôi hàn thông dụng; + Chế tạo được các loại phôi hàn dạng tấm, phôi hàn dạng ống đúng kích thước bản vẽ đảm bảo yêu cầu kỹ thuật; - Năng lực tự chủ và trách nhiệm: + Đảm bảo thời gian học tập trên lớp và giờ tự học; + Có ý thức tự giác, có tính kỷ luật cao, có tinh thần tập thể, có tránh nhiệm với công việc; + Cẩn thận, tỷ mỉ, chính xác, tiết kiệm nguyên vật liệu; + Tuân thủ các quy định về an toàn khi hàn. NỘI DUNG CHI TIẾT CỦA GIÁO TRÌNH MÔ ĐUN BÀI 1: CHẾ TẠO PHÔI HÀN BẰNG MỎ CẮT KHÍ CẦM TAY Giới thiệu: Khi chế tạo kết cấu, vật liệu ban đầu ở dạng tấm, dạng ống, dạng định hình theo tiêu chuẩn. Để tạo thành kết cấu người thợ phải khai triển hình dạng và tách chúng thành các chi tiết có kích thước và hình dáng theo yêu cầu. Công việc quan trong ở đây là quá trình cắt, hiện nay có nhiều phương pháp khác nhau từ hiện đại tới đơn giản; cắt phôi bằng mỏ cắt khí cầm tay là phương pháp cắt mang lại hiệu quả kinh tế cao vì thiết bị đơn giản, dễ thực hiện, nguồn khí có nhiều trong tự nhiên và dễ điều chế. Mục tiêu của bài - Trình bày được kỹ thuật cắt phôi, các dạng sai hỏng và tr chế ình tự chế tạo phôi bằng mỏ cắt khí cầm tay; - Vận hành mỏ cắt khí cầm tay đúng trình tự đảm bảo yêu cầu kỹ thuật; - Cắt được đường cắt thẳng, tròn đúng trình tự đảm bảo yêu cầu kỹ thuật; - Tuân thủ nghiêm ngặt công tác an toàn, phòng chống cháy nổ và vệ sinh công nghiệp. 1. Phương pháp chế tạo phôi bằng mỏ cắt khí cầm tay 1.1. Kỹ thuật cắt phôi bằng mỏ cắt khí cầm tay 1.1.1. Thực chất của quá trình cắt. Quá trình cắt khí là sự đốt cháy kim loại bằng dòng O2 để tạo nên các ôxít và các ôxít này bị thổi đi để tạo thành rãnh cắt. 5 Quá trình cắt bắt đầu bằng sự đốt kim loại đến nhiệt độ cháy (ôxy hoá mãnh liệt) nhờ ngọn lửa hàn sau đó cho dòng ôxy thổi qua. Để đốt nóng kim loại đến nhiệt độ cháy, dùng nhiệt của phản ứng giữa O2 và C2H2 (hoặc các loại khí cháy C2H 2, C6H6...). Khi đã đạt đến nhiệt độ cháy, cho dòng O2 kỹ thuật nguyên chất ( 98 đến 99,7% O2) vào ở giữa rãnh mỏ cắt và nó sẽ trực tiếp ôxi hoá kim loại tạo thành ôxít sắt và thổi chúng khỏi rãnh cắt. Sự phát nhiệt trong quá trình cắt giúp cho việc nung nóng vùng xung quanh đến nhiệt độ cháy, do đó dòng O2 cứ tiếp tục mở để cắt cho đến kết thúc đường cắt. Cắt bằng O2 đuợc dùng rộng rãi trong công nghiệp luyện kim và gia công kim loại, xây dựng... Hiện nay cắt bằng phương pháp thủ công vẫn đuợc ứng dụng rộng rãi để cắt thép tấm, thép tròn và các chi tiết đơn giản hay phức tạp... Cắt bằng máy ngày càng đuợc phát triển và có năng suất cao, độ chính xác mép cắt phẳng và hiệu quả kinh tế lớn. 1.1.2. Điều kiện cắt được của kim loại bằng ôxy Không phải mọi kim loại hay hợp kim loai đều có thể cắt đuợc ... g trình kiểm tra. Đây là chương trình chính. Nó sắp xếp thực hiện tất cả các phần mềm và cho phép CPU thực hiện gép nối với tất cả các thiết bị vào – ra Chương trình logic. Đây là chương trình điều khiển, nó làm nhiệm vụ giải mã và nội suy cấu trúc NC để tạo ra tín hiệu điều khiển cho các mỏ cắt Chương trình đọc. đây được coi là chương trình phục vụ vì nó làm nhiệm vụ vào ra chương trình, lưu chữ, xóa chương trình và hiển thị chương trình trong quá trình gia công, hiện thị vị trí dụng cụ hiện hành trên màn hình và các chức năng khác. Chương trình đặc trưng. Chương trình này làm nhiệm vụ kiểm tra lỗi của hệ thống điều khiển, lỗi chương trình và các loại lỗi khác, sau đó đưa ra màn hình các thông báo lỗi, người điều khiển tra các thông báo lỗi này trong các sách hướng dẫn kèm theo máy để biết lỗi gì và khắc phục. Người thợ dùng các phần mềm đồ họa CAD để vẽ chi tiết cắt theo tỷ lệ 1:1 sau đó chuyển sang CAM để nội suy và tự động lập trình theo ngôn ngữ của CNC và chuyển dữ liệu dạng file DXF cho CNC thi hành. - Cấu trúc của file DXF : DXF dạng ASCII có định dạng ở file text. Cấu trúc của DXF file gồm các phần sau: + Header: bao gồm các thông tin chung về bản vẽ. Các thông số đều đặt tên riêng và có 1 giá trị thực.Ví dụ hình tròn gồm 3 thông số: toạ độ tâm (x,y);bán kính r. + Classes: lưu trữ thông tin về các lớp sẽ sử dụng đã được định nghĩa. Chúng sẽ xuất hiện trong các phần sau: BLOCKS, ENTITIES, and OBJECTS. Thông thường nó sẽ không cung cấp hết thông tin một cách chính xác nhất mà phải có giải thuật để tính toán nó như là nội suy cung tròn hay chia nhỏ làm nhiều phần. + TABLES: phần này chứa tên các phần đã được định nghĩa + Block: phần này chứa các thông tin dạng Block đã định nghĩa bao gồm cả Block ở dạng drawing. + Entities: phần này chứa các thông tin về đặc tính drawing bao gồm các đặc tính tham chiếu của block (Block reference). + Object: chứa các dữ liệu của đối tượng phi graphic sử dụng bởi Autolisp và objectAR + Thumbnailimage : chứa các dữ liệu của các file DXF truớc đó + End of file : kết thúc file - Các máy cắt CNC thường hoạt động theo hệ toạ độ 2 trục X và Y còn trục thường băng hằng số trong quá trình cắt. 25 - Máy cắt plasma CNC ALPHATOME 25 của hãng SAF Bộ phận điều khiển Bộ phận cắt Nguồn Bộ phận cấp khí Máy cắt Koact 26 Hình 4.1. Máy cắt CNC Các bộ phận chính của máy - Hệ thống điều khiển Hình 4.2. Bảng điều khiển - Hệ thống dẫn động mỏ cắt Hình 4.3.Hệ thống dẫn động Mỏ cắt được điều khiển chuyển động bằng bảng điều khiển, tự động đánh lửa và tự động chuyển động lên xuống, dẫn động bằng motor. Sưởi nóng mỏ cắt nhanh và bộ điều khiển độ cao mỏ cắt tự động. Hệ thống làm mát tự động: bằng tia nước phun xung quanh mỏ cắt, ngăn chặn hiện tượng biến dạng do nhiệt phát sinh trong quá trình cắt và bụi bám vào vết cắt. Số lượng mỏ cắt tối đa là 30 mỏ. Kết nối mỏ cắt bằng đai thép. - Kết cấu chuyển động (cơ cấu bánh răng – thanh răng) 27 Hình 4.4 Kết cấu chuyển động - Thông số của máy: 1.2. Lập trình cắt 1.2.1. Chọn chế độ cắt Với máy cắt plasma CNC nói chung và máy ALPHATOME 25 nói riêng người vận hành chỉ cần khai báo các thông số cần thiết như loại vật liệu, chiều dày vật liệu và chất lượng cắt các thông số còn lại máy sẽ tự nội suy và vận hành một cách tối ưu hóa. Tuy vậy một số trường hợp thành phần kim loại cắt không đúng tiêu chuẩn hoặc người cắt không biết chính xác dẫn đến việc khai báo sai làm ảnh hưởng tới quá trình cắt. Trong trường hợp này người vận hành có thể điều chỉnh một khoảng nhỏ thông số này để phù hợp với thực tế. Để chuẩn bị cho quá trình cắt người thợ có thể tham khảo bảng chế độ dưới đây để tính toán phôi liệu và chuẩn bị dụng cụ thiết bị phù hợp. 1.2.2. Các bước lập trình TT Công Hình vẽ minh họa Hướng dẫn 28 việc 1 Khởi động, kiểm tra tình trạng thiết bị - Mở bình khí tạo plasma, kiểm tra áp suất, điều chỉnh áp suất 8,5bar - Mở khí nén 6bar - Kiểm tra mức nước làm mát FRIOSAF hoac FRIOJET - Kiểm tra trạng thái nút khẩn cấp - Bật nút khởi động máy - Màn hình khởi động xuất hiện như hình vẽ 2 Mở mật mã máy, điều chỉnh ngôn ngữ máy - Bấm vào nút có biểu tượng chìa khóa, nhập mật mã sau đó ấn (OK) - Bấm vào nút seting để chọn ngôn ngữ là English - Sau khi cài đặt ấn núm để nhập thông số cắt 3 Khai báo vật liệu cắt - ấn vào nút có tên vật liệu cần cắt (acier = thép carbon, inox = thép không gỉ, aluminium = nhôm) vật liệu nào được khai báo sẽ đổi màu xanh, sau đó ấn 4 Khai báo chiều dầy vật liệu - Nhấn và phím số để khai báo chiều dầu vật liệu (chú ý hệ inch hay metric) sau đó nhấn 5 Chọn chất lượng cắt Nhấn và phím để khai báo chất lượng cắt sau đó nhấn 6 Căn cứ vào thông báo của máy để lắp mỏ cắt phù hợp. - Lắp mỏ cắt theo số hiệu được máy chỉ dẫn trên màn hình - Lắp khí bảo vệ và tạo plasma đúng chỉ dẫn - Bật Help để được hướng dẫn sử dụng nếu cần 29 7 Gọi chương trình cắt - Nhấn nút gọi chương trình có sẵn trên máy - Nhấn nút gọi chương trình từ USB - Nhấn nút vẽ trực tiếp - Nhấn nút cắt chữ 8 Xác nhận chương trình cắt - Hình dạng cắt được hiển thị ở khu vực màn hình bên cạnh - Nếu chọn đúng ấn nút , nếu chọn sai ấn để huỷ bỏ 9 Khai báo kích thước và đặt vật liệu cắt - Ấn nút ở trang TOLE - Hình ảnh thực của vật liệu và đường cắt sẽ được hiển thị trên màn hình - Nếu đường cắt vượt ra ngoài vật liệu, phải dịch chuyển vật liệu vào vùng cắt - Dùng nút di chuyển vật liệu về phía dưới và ấn 10 kiểm tra lại các kích thước đã khai báo kích thước, vị trí vật cắt lần cuối chạy thử - Các nút sau phải ở trạng thái sáng - Nhấn nút ®Ó ch¹y thö vµ quan s¸t trªn mµn h×nh - Nhấn nút khi cắt xong 2. Trình tự thực hiện 2.1. Chuẩn bị a, Đọc bản vẽ. 30 b. Chuẩn bị + Máy móc, thiết bị: Máy cắt plasma CNC, máy nén khí chuyên dùng. + Dụng cụ: Mỏ lết, đục bằng, búa nguội, đe thuyền, bàn trải sắt, găng tay, kìm kẹp phôi, bảo hộ lao động. + Vật tư: Thép tấm CT3 2.2. Chọn chế độ cắt 2.3. Tiến hành cắt TT Công việc Hình vẽ minh hoạ Hướng dẫn 1 vẽ chi tiết trên máy tính - Đặt nét cơ bản mầu đỏ - Tỷ lệ 1:1. Đơn vị mm - Dùng lệnh line để vẽ 3 đoạn thẳng dài, từ 2 đầu dùng line để vẽ 2 đoạn ngắn - Xác định tâm dùng lệnh arc để vẽ cung tròn - Ghi lại với tên BAI1.DWG 2 Chuẩn bị, kiểm tra thiết bị - Kiểm tra nước làm mát - Kiểm tra hệ thống khí nén và khí tạo plasma - Kiểm tra hệ thống điện - Kiểm tra hệ thống sử lý khói bụi của máy - Mở khóa máy -Chuyển ngôn ngữ thành English 3 Khai báo các thông số Matiere: Acier (Thép cacbon) Chiều dày: 6mm Chất lượng mép cắt : 40A 31 4 Căn cứ vào thông báo của máy để lắp mỏ cắt phù hợp. - Lắp mỏ cắt theo số hiệu được máy chỉ dẫn trên màn hình - Lắp khí bảo vệ và tạo plasma đúng chỉ dẫn - Bật Help để được hướng dẫn cụ thể. (nếu cần) 5 Gọi chương trình cắt BAI1 tư USB - Nhấn nút gọi chương trình từ USB - Hình dạng cắt được hiể thị ở khu vực màn hình bên cạnh - Nếu chọn ấn , nếu chọn sai ấn để hủy bỏ 6 Căn cứ vào bảng chế độ để vi chỉnh một số thông số - Tăng I, U - Tăng tốc độ cắt 7 Đặt phôi vào máy, căn chỉnh về góc để tiết kiệm vật liệu, soi chi tiết trên màn hình - Thực tế có thể cắt nhiều hình cùng lúc, nhưng ở bài này mỗi học sinh cắt môtj hình. 8 Kiểm tra lại các thông số đã khai báo, kích thước, vị trí vật cắt lần - Các nút sau phải ở trạng thái sáng 32 cuối, chạy thử 9 Cắt phôi - Nhấn nút để cắt và quan sát trên màn hình - Nhấn nút khi cắt xong - Nhấn nút Emergency khi có sự cố hoặc đường cắt chệch ra ngoài 10 Kiểm tra -Kiểm tra chất lượng mép cắt - Kiểm tra kích thước 2.4. Các sự cố thường gặp. TT sự cố Nguyên nhân Khắc phục 1 Máy báo lỗi Do khai báo sai hoặc kích thước sai - Xem thông báo hoặc bật chức năng Help để được hướng dẫn cụ thể 2 - Chi tiết bị hỏng do vết bắt đầu cắt nằm trong chi tiết - Khai báo - Khai báo lại để điểm bắt đầu nằm ngoài chi tiết 3 - Các nút không sáng - Lắp mỏ chưa đúng số hiệu - Khai báo thiếu thông số - Khí chưa mở - Xem thông báo hoặc bật chức năng Help để được hướng dẫn cụ thể 4 - Chi tiÕt sai kÝch th-íc - Do qu¸ tr×nh CAD - Đặt lại tỷ lệ vẽ theo tỷ lệ 1:1 5 - Mép cắt bị vát - Khai báo chất lượng chưa phù hợp - Chọn chất lượng cắt cao. 3. Thực hành cắt kim loại. Bài tập ứng dụng: Lập trình, cắt và chọn chế độ cắt chi tiết bằng thép tấm có chiều dày 6 mm. 33 4. An toàn và vệ sinh công nghiệp - Đeo kính trắng, mũ, mặc quần áo bảo hộ, găng tay da khi làm việc. - Không được thử mồi hồ quang trên tay hoặc các bộ phận khác của cơ thể con người. - Không tự ý mở hộp nguồn hoặc chỉnh sửa ở các bộ mạch bên trong. - Máy cắt CNC sau khi sử dụng phải vệ sinh sạch Câu hỏi ôn tập Câu 1: Nêu cấu tạo và nguyên lý hoạt động của máy cắt CNC. Câu 2: Hãy nêu cách lập trình cắt CNC. BÀI 5 : MÀI PHÔI HÀN Giới thiệu: Công tác mài là công việc được thực hiện nhiều trong thực tế sản xuất, một trong những khâu chuẩn bị để thực hiện các mối hàn. Mài cũng ảnh hưởng rất lớn đến chất lượng sản phẩm do đo việc thực hiện được công việc mài sẽ giúp chúng ta thực hiện tốt các công việc tiếp theo. Mục tiêu của bài - Trình bày được kỹ thuật mài phôi và các dạng sai hỏng thường gặp khi mài phôi hàn bằng máy mài cầm tay và máy mài hai đá. - Vận hành, sử dụng các loại máy mài cầm tay và máy mài hai đá đúng trình tự đảm bảo yêu cầu kỹ thuật; - Mài được phôi hàn đúng trình tự đảm bảo yêu cầu kỹ thuật - Tuân thủ nghiêm ngặt công tác an toàn lao động và vệ sinh công nghiệp. Nội dung 1. Phương pháp mài phôi hàn bằng máy mài cầm tay và máy mài hai đá 1.1. Kỹ thuật mài phôi 1.1.1. Cấu tạo và nguyên lý làm việc của máy mài cầm tay - Hình dạng chung 34 Hình 5.1 Hình dạng máy mài cầm tay - Sơ đồ nguyên lý cấu tạo: Hình 5.2 Nguyên lý cấu tạo máy mài cầm tay 1) Động cơ điện; 2) Bộ bánh răng côn; 3) Đá mài; 4) Đai ốc hãm. Ngoài các chi tiết chính như trên máy còn các chi tiết khác như: Thân máy, tay cầm, chắn phoi, cơ cấu hãm để thay đá mài hoặc cắt, công tắc điều khiển, chổi than. - Nguyên lý làm việc: Động cơ (1) làm việc, bộ bánh răng côn (2) hoạt động truyền chuyển động quay vuông góc trong không gian làm lưỡi cắt (3) quay theo. Để mài, cắt được kim loại ta đưa máy vào vị trí mài cắt sao cho mặt phẳng của đá nghiêng một góc từ 150- 300 so với bề mặt kim loại cần mài cắt. - Ưu, nhược điểm: + Động cơ của máy có kết cấu gọn, nhẹ, cơ động, mô men khởi động lớn, dễ sử dụng. + Nhanh hỏng chổi than, tiếng ồn lớn. 1.1.2. Vận hành, sử dụng máy mài cầm tay TT Nội dung công việc Hình vẽ minh họa Hướng dẫn sử dụng 1 Kiểm tra máy trước khi sử dụng - Kiểm tra tình trạng chung của máy: Độ chặt của tay nắm, độ rơ của gối đỡ và bộ truyền bánh răng côn, chổi than, dây, công tắc điện. - Cho máy chạy không tải: nghe tiếng máy chạy chuẩn đoán hư hỏng và sử lý nếu có. 35 2 Lắp chắn phoi - Đưa chắn phoi (1) vào vị trí, vặn vít (3) rồi xoay theo hai chiều mà không bị xê dịch là được, cuối cùng vặn chặt đai ốc hãm. 3 Lắp tay cầm - Lắp tay cầm: Tùy theo người sử dụng thuận tay nào mà lắp tay cầm đúng vị trí phù hợp. 4 Lắp đá, kẹp chặt đá mài, cắt - Đưa định tâm (6) vào trục (7), lắp đá (5) qua trục (7) vào định tâm (6) và vặn đai ốc (4) vào. - Xiết chặt đai ốc (4) bằng cách tay trái hãm chốt (9) tay phải vặn dụng cụ chuyên dùng(8) vừa đủ lực tránh làm vỡ đá, sau khi máy chạy đá sẽ được tự hãm. 5 Mở tắt máy - Giữ máy bằng tay trái, tác dụng lực F vào công tắc (10) thông qua ngón tay cái của bàn tay phải theo hướng (I) máy hoạt động. - Nếu muốn tắt máy ta đưa công tắc (10) về vị trí (0). - Với máy có công tắc điều khiển ở phía sau. Để mở máy giữ chắc máy, ngón tay trỏ bàn tay phải bóp cò điều khiển (14) máy sẽ hoạt động, nếu muốn tắt máy thả cò (14). - Muốn máy chạy liên tục không bị mỏi ngón tay trỏ thì sau khi bóp cò điều 36 1.1.3. Vận hành, sử dụng máy mài hai đá. khiển (14) ta ấn chốt (15) vào. 6 Mài cắt kim loại - Cầm máy mài sao cho đá mài nghiêng so với mặt phẳng kim loại một góc từ 150- 300. - Tác dụng một lực F ấn xuống đồng thời di chuyển theo hướng A-B và ngược lại. 7 Thay chổi than - Sau một thời gian làm việc chổi than bị mòn, cần thiết phải thay thế ngay trước khi phần còn lại của chổi than cuốn vào trong làm hỏng cổ góp. TT Nội dung công việc Hình vẽ minh họa Hướng dẫn sử dụng 1 Kiểm tra máy trước khi sử dụng - Kiểm tra tình trạng chung của máy: Độ mòn của đá, độ chặt của bệ tỳ, độ rơ của gối đỡ và trục máy, khe hở giữa đá và bệ tỳ, công tắc điện. - Cho máy chạy không tải: nghe tiếng máy chạy chuẩn đoán hư hỏng và sử lý nếu có. 2 - Điều chỉnh khe hở giữa đá và bệ tỳ. - Khe hở giữa kính và đá Dùng cơ lê điều chỉnh bu lông đai ốc hãm ở các vị trí sao cho: - Khe hở giữa đá và bề tỳ là 3mm - Khe hở giữa kính và đá là 10mm 3 Mài kim - Bật công tắc điện cho máy 37 1.1.4. Kỹ thuật mài vát mép phôi hàn. a, Thao tác với máy mài cầm tay. b, Thao tác với máy mài hai đá. 1.2. Các dạng sai hỏng thường gặp. 2. Trình tự thực hiện. 2.1. Đọc bản vẽ. Bài tập ứng dụng: Dùng máy mài cầm tay và máy mài hai đá mài vát mép tấm thép kích thước như hình vẽ thành phôi hàn vát mép chữ V, góc vát 300+1. Chi tiết trước khi mài loại chạy đạt tốc độ tối đa sau đó mới đưa phôi vào để mài - Tùy thuộc vào vật mài và góc độ yêu cầu của vật mài để có thể điều chỉnh cho phù hợp 38 Chi tiết sau khi mài 2.2. Chuẩn bị + Máy móc, thiết bị: Máy mài cầm tay và máy mài hai đá. + Dụng cụ: Cờ lê, mỏ lết, đục bằng, búa nguội, đe thuyền, bàn trải sắt, găng tay, kìm kẹp phôi, bảo hộ lao động. + Vật tư: Phôi thép bài tập CT3 đã cắt sẵn từ các bài học trước 3. Thực hành mài phôi 4. An toàn lao động và vệ sinh công nghiệp - Quần áo bảo hộ lao động giày mũ gọn gàng đúng quy định. - Khi thao tác mài, cắt nhất thiết phải có kính bảo hộ lao động. - Nguồn điện cung cấp cho máy đúng, đủ điện áp. - Cầm vật mài bằng hai tay, hai người không được mài một bên đá. - Khi mài đứng nghiêng về một bên đá tránh sự cố vỡ đá. - Vận hành máy trong phạm vi công suất, lực tác dụng cho phép - Hướng phần phoi về phía không có người, cấm mài khi đá quay ngược. Câu hỏi ôn tập Câu 1: Trình bày cấu tạo và nguyên lý hoạt động của máy mài cầm tay. Câu 2: Hãy nêu các dụng cụ mài. Kiểm tra kết thúc mô đun Theo bộ công cụ lượng giá của mô đun. TÀI LIỆU THAM KHẢO

File đính kèm:

giao_trinh_mo_dun_han_che_tao_phoi_han.pdf

giao_trinh_mo_dun_han_che_tao_phoi_han.pdf