Đầu tư đổi mới thiết bị, công nghệ sản xuất gạch Terrazzo nội thất khổ 60x60

ĐẶT VẤN ĐỀ

Từ năm 2015 đến nay, Công ty TNHH MTV BongTiles ra đời chuyên sản xuất các

sản phẩm gạch bông thủ công trang trí, gạch bông đá mài trang trí để cung cấp cho thị trường

trong nước và xuất khẩu với kích thước gạch 20x20 cm. Năm 2017, Công ty đã nghiên cứu

dòng sản phẩm gạch terrazzo nội thất khổ lớn 60x60 cm và đầu tư rất nhiều khuôn sắt 60x60

cm để sản xuất gạch đá mài terrazzo theo phương pháp đổ bê tông thủ công. Tuy nhiên,

phương pháp này gây tốn rất nhiều chi phí khuôn, chi phí nhân công, sức lao động, hạn chế

công suất đầu ra hàng ngày cũng như gia tăng chi phí nguyên vật liệu, đặc biệt các nguyên

vật liệu gia cường độ cứng, nguyên vật liệu hỗ trợ hạn chế cong vênh nên hiệu quả sản xuất

rất thấp và chất lượng sản phẩm không ổn định.

Xuất phát từ thực tế trên, để nâng cao năng lực sản xuất thay vì phương án thủ công

truyền thống hiện nay, Công ty nhận thấy cần phải thực hiện đầu tư đổi mới thiết bị, công

nghệ sản xuất gạch terrazzo nội thất khổ 60x60.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Tóm tắt nội dung tài liệu: Đầu tư đổi mới thiết bị, công nghệ sản xuất gạch Terrazzo nội thất khổ 60x60

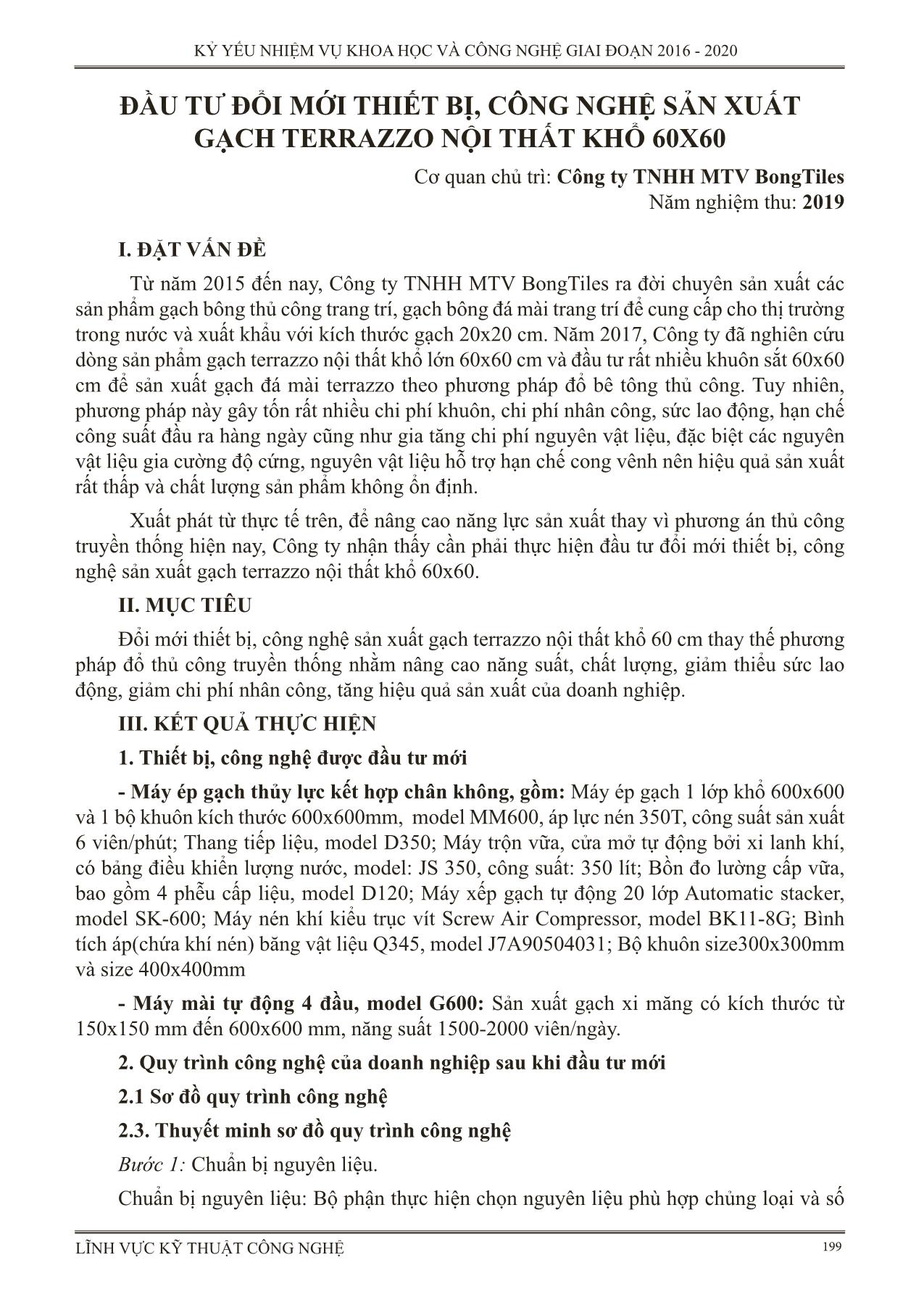

LĨNH VỰC KỸ THUẬT CÔNG NGHỆ LĨNH VỰC KỸ THUẬT CÔNG NGHỆ 199 KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020 ĐẦU TƯ ĐỔI MỚI THIẾT BỊ, CÔNG NGHỆ SẢN XUẤT GẠCH TERRAZZO NỘI THẤT KHỔ 60X60 Cơ quan chủ trì: Công ty TNHH MTV BongTiles Năm nghiệm thu: 2019 I. ĐẶT VẤN ĐỀ Từ năm 2015 đến nay, Công ty TNHH MTV BongTiles ra đời chuyên sản xuất các sản phẩm gạch bông thủ công trang trí, gạch bông đá mài trang trí để cung cấp cho thị trường trong nước và xuất khẩu với kích thước gạch 20x20 cm. Năm 2017, Công ty đã nghiên cứu dòng sản phẩm gạch terrazzo nội thất khổ lớn 60x60 cm và đầu tư rất nhiều khuôn sắt 60x60 cm để sản xuất gạch đá mài terrazzo theo phương pháp đổ bê tông thủ công. Tuy nhiên, phương pháp này gây tốn rất nhiều chi phí khuôn, chi phí nhân công, sức lao động, hạn chế công suất đầu ra hàng ngày cũng như gia tăng chi phí nguyên vật liệu, đặc biệt các nguyên vật liệu gia cường độ cứng, nguyên vật liệu hỗ trợ hạn chế cong vênh nên hiệu quả sản xuất rất thấp và chất lượng sản phẩm không ổn định. Xuất phát từ thực tế trên, để nâng cao năng lực sản xuất thay vì phương án thủ công truyền thống hiện nay, Công ty nhận thấy cần phải thực hiện đầu tư đổi mới thiết bị, công nghệ sản xuất gạch terrazzo nội thất khổ 60x60. II. MỤC TIÊU Đổi mới thiết bị, công nghệ sản xuất gạch terrazzo nội thất khổ 60 cm thay thế phương pháp đổ thủ công truyền thống nhằm nâng cao năng suất, chất lượng, giảm thiểu sức lao động, giảm chi phí nhân công, tăng hiệu quả sản xuất của doanh nghiệp. III. KẾT QUẢ THỰC HIỆN 1. Thiết bị, công nghệ được đầu tư mới - Máy ép gạch thủy lực kết hợp chân không, gồm: Máy ép gạch 1 lớp khổ 600x600 và 1 bộ khuôn kích thước 600x600mm, model MM600, áp lực nén 350T, công suất sản xuất 6 viên/phút; Thang tiếp liệu, model D350; Máy trộn vữa, cửa mở tự động bởi xi lanh khí, có bảng điều khiển lượng nước, model: JS 350, công suất: 350 lít; Bồn đo lường cấp vữa, bao gồm 4 phễu cấp liệu, model D120; Máy xếp gạch tự động 20 lớp Automatic stacker, model SK-600; Máy nén khí kiểu trục vít Screw Air Compressor, model BK11-8G; Bình tích áp(chứa khí nén) băng vật liệu Q345, model J7A90504031; Bộ khuôn size300x300mm và size 400x400mm - Máy mài tự động 4 đầu, model G600: Sản xuất gạch xi măng có kích thước từ 150x150 mm đến 600x600 mm, năng suất 1500-2000 viên/ngày. 2. Quy trình công nghệ của doanh nghiệp sau khi đầu tư mới 2.1 Sơ đồ quy trình công nghệ 2.3. Thuyết minh sơ đồ quy trình công nghệ Bước 1: Chuẩn bị nguyên liệu. Chuẩn bị nguyên liệu: Bộ phận thực hiện chọn nguyên liệu phù hợp chủng loại và số 200 LĨNH VỰC KỸ THUẬT CÔNG NGHỆ LĨNH VỰC KỸ THUẬT CÔNG NGHỆ 201 KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020 lượng cho từng loại nguyên vật liệu tại kho trên cơ sở lệnh sản xuất để đưa vào vị trí sử dụng, phải tuyệt đối chính xác về quy cách vật tư và số liệu cần thực hiện. Việc xác định nguyên liệu phù hợp gồm kích thước, màu sắc... nhằm tuyệt đối tuân thủ yêu cầu về chất lượng và mẫu mã theo hợp đồng. Nguyên vật liệu sau khi chuẩn bị sẽ được cấp vào bồn tiếp liệu âm nền (1 chi tiết của thang tiếp liệu) và được chuyển qua thang tiếp liệu để đi lên máy trộn, bằng cách này, nhân công tiếp liệu sẽ không tốn sức bưng bê nguyên vật liệu lên miệng máy trộn như phương pháp thủ công và hạn chế bụi nguyên vật liệu tiếp xúc với người lao động. Bước 2: Trộn liệu Nguyên vật liệu sau khi được đưa lên máy trộn sẽ được tiếp 1 lượng nước phù hợp và tiến hành quá trình trộn khoảng 5 phút. Nhờ máy trộn công suất lớn cũng như việc canh chỉnh lượng nước tự động, nguyên vật liệu sẽ được trộn đều. Bước 3: Tiếp liệu Nguyên vật liệu sau khi được trộn đều sẽ chuyển qua bồn đo lường. Tại đây, bồn đo LĨNH VỰC KỸ THUẬT CÔNG NGHỆ LĨNH VỰC KỸ THUẬT CÔNG NGHỆ 201 KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020 lường sẽ rót ra 1 lượng liệu tương ứng với chiều dày viên gạch trước khi chuyển qua máy ép. Bước 4: Ép gạch tự động Sau khi nguyên vật liệu được đo lường và rót ra 1 lượng phù hợp sẽ được chuyển đến máy ép để ép ra viên gạch bán thành phẩm. Bước 5: Nhận gạch sau ép: Gạch sau khi được ép ra sẽ được lấy ra khỏi khuôn tự động bằng máy xếp chồng tự động và đặt trên một mặt phẳng (gạch ceramic) và có thể chồng lên nhau 20 lớp để dưỡng hộ, bằng phương pháp này, Công ty không cần không gian sản xuất quá lớn để sản xuất, năng suất đầu ra cao, không phụ thuộc vào số lượng khuôn gạch. Bước 6: Dưỡng hộ Gạch sau khi được sản xuất sẽ được trùm kín và dưỡng hộ tự nhiên. Bước 7: Mài gạch tự động Gạch sau khi trải qua quá trình dưỡng hộ sẽ được đưa vào máy mài tự động 4 đầu, gạch sẽ được 1 công nhân đưa vào cửa tiếp gạch của máy mài, sau đó viên gạch sẽ được chuyển qua băng tải và đi qua 4 đầu mài tự động và ra viên gạch thành phẩm. Bằng phương pháp này, gạch thành phẩm sẽ đồng nhất về bề mặt và tiêu chuẩn mài bóng, thay vì cần 4 thợ mài thủ công thì chỉ cần 2 thợ để tiếp và nhận gạch. Bước 8: Kiểm tra chất lượng Gạch sau khi mài sẽ được kiểm tra chất lượng theo các tiêu chí sau: + Độ phẳng + Độ đồng đều màu + Độ dày + Độ sắc nét của cạnh Bước 9: Đóng gói bao bì Sau khi gạch được kiểm tra đạt các tiêu chí trên, gạch sẽ chuyển qua công đoạn đóng gói và đóng dấu xác nhận của QC. Bước 10: Nhập kho 2.3. So sánh quy trình cũ và quy trình mới + Quy trình cũ - Tiếp nguyên vật liệu là dùng sức thủ công, đưa vật liệu lên cao để đổ vào miệng máy trộn nên nhọc sức lao động, nguyên liệu sau khi lấy ra cũng thủ công. Thời gian trộn không được kiểm soát chính xác tuyệt đối để đảm bảo độ đồng đều và độ pha trộn của màu và đá. - Đổ gạch bằng phương pháp thủ công nên hạn chế năng suất đầu ra, số lượng gạch ra sẽ tương ứng với số lượng khuôn vì phải để gạch cứng và ngày hôm sau mới dỡ khuôn, mặt khác chi phí khuôn rất lớn, trọng lượng khuôn nặng rất gây nhọc sức người lao động. Ngoài ra, phương pháp này cũng đòi hỏi mặt bằng sản xuất rộng để đảm bảo dàn trải khuôn ra hàng ngày để gạch khô trước khi tháo dỡ. 202 LĨNH VỰC KỸ THUẬT CÔNG NGHỆ LĨNH VỰC KỸ THUẬT CÔNG NGHỆ 203 KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020 - Độ dày của viên gạch bị phụ thuộc vào kích thước vành khuôn nên không thể linh hoạt đáp ứng quy cách chiều dày viên gạch theo yêu cầu của khách hàng. - Bằng phương pháp thủ công, công ty phải mất thêm thời gian và nhân công cho phần công tác dỡ khuôn. Khuôn sau khi dỡ cũng phải được vệ sinh sạch sẽ trước khi được sử dụng tiếp - Gạch sau khi được dưỡng hộ, đủ độ cứng sẽ được chuyển tới máy mài phá 100 thủ công, công suất hiện nay của máy mài này là 150 viên/ngày. Máy mài phá thủ công nên việc canh chỉnh chiều dày gạch hoàn toàn bằng cảm quan và kỹ năng của người thợ mài, năng suất ra rất thấp, đòi hỏi sức lao động lớn. - Việc sử dụng máy mài tay thủ công thì độ bóng gạch không chuẩn, không đồng đều và phụ thuộc vào năng lực của thợ mài. - Chất lượng gạch hạn chế về độ cong vênh, độ vuông góc. + Quy trình mới - Nguyên vật liệu sau khi chuẩn bị sẽ được cấp vào bồn tiếp liệu âm nền, bằng cách này, nhân công tiếp liệu sẽ không tốn sức bưng bê nguyên vật liệu lên miệng máy trộn như phương pháp thủ công và hạn chế bụi nguyên vật liệu tiếp xúc với người lao động, sau đó, nguyên vât liệu sẽ được chuyển bằng thang tiếp liệu lên bồn trộn có cửa mở tự động bằng xi lanh khí và bộ điều khiển lượng nước. - Nguyên vật liệu sau khi được tiếp vào máy trộn sẽ chuyển qua máy cấp vữa được đo lường và chuyển qua hệ thống ép ra viên gạch thành phẩm nên độ đồng đều của viên gạch rất cao. Gạch sau khi được ép ra sẽ được lấy ra khỏi khuôn tự động bằng máy xếp chồng tự động và đặt trên một mặt phẳng (pallet/gạch ceramic) và có thể chồng lên nhau 20 lớp để dưỡng hộ, bằng phương pháp này, Công ty không cần không gian sản xuất quá lớn để sản xuất, năng suất đầu ra cao, không phụ thuộc vào số lượng khuôn gạch và đỡ nhọc sức người lao động; - Độ dày viên gạch có thể điều chỉnh dễ dàng theo yêu cầu của khách hàng bằng cách chỉnh mức đong liệu; - Không mất thời gian dỡ khuôn; - Gạch sau khi trải qua quá trình dưỡng hộ sẽ được đưa vào máy mài tự động 4 đầu, gạch sẽ được 1 công nhân đưa vào cửa tiếp gạch của máy mài, sau đó viên gạch sẽ được chuyển qua băng tải và đi qua 4 đầu mài tự động và ra viên gạch thành phẩm. Bằng phương pháp này, gạch thành phẩm sẽ đồng nhất về bề mặt và tiêu chuẩn mài bóng, thay vì cần 4 thợ mài thủ công thì chỉ cần 2 thợ để tiếp và nhận gạch. - Chất lượng gạch rất phẳng, vuông góc tuyệt đối, màu sắc và chiều dày đồng đều. 3. Hiệu quả kinh tế, xã hội và môi trường 3.1. Hiệu quả kinh tế Qua so sánh giữa máy móc, thiết bị công nghệ mới so với việc sản xuất thủ công, nhiều hạng mục chi phí rất hiệu quả (tính trên tổng số lượng sản xuất ước tính 27.500 viên), chi LĨNH VỰC KỸ THUẬT CÔNG NGHỆ LĨNH VỰC KỸ THUẬT CÔNG NGHỆ 203 KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020KỶ YẾU NHIỆM VỤ KHOA HỌC VÀ CÔNG NGHỆ GIAI ĐOẠN 2016 - 2020 phí điện năng giảm 46.9%; chi phí nhân công và quản lý sản xuất 56%; chi phí nguyên vật liệu giảm 4% (nhờ hạn chế lượng gạch hư hỏng), tăng lợi nhuận cho doanh nghiệp từ 11.989 VND/viên gạch lên 22.651 VND/viên gạch. Chất lượng sản phẩm, đạt chứng nhận Hợp chuẩn gạch terrazzo nội thất theo TCVN 7744 :2013 3.2. Hiệu quả xã hội và môi trường Tạo dựng quy mô chuyên nghiệp trong sản xuất, nâng cao giá trị doanh nghiệp, đẩy mạnh thương hiệu gạch trang trí BongTiles ra khắp cả nước và thế giới, tạo đa dạng sản phẩm, giảm sức lao động nâng cao năng suất, thẩm mỹ, tính đồng bộ, nâng cao đời sống, chế độ cho toàn thể cán bộ, nhân viên công ty. Phù hợp với chủ trương của Chính phủ trong thời kỳ công nghệ 4.0, mang lại giá trị gia tăng cao. Đầu tư máy móc thiết bị hiện đại bằng phương pháp ép thủy lực kết hợp tạo cho Nhà máy giảm thiểu ô nhiễm môi trường, tiếng ồn so với các phương pháp ép gạch terrazzo phổ biến hiện nay, hạn chế đến mức tối đa phế phẩm lỗi dư thừa thải ra môi trường. IV. KẾT LUẬN Việc đầu tư dự án “Đầu tư đổi mới thiết bị, công nghệ sản xuất gạch terrazzo nội thất khổ 600x600mm” với công nghệ tự động đem đến ưu điểm vượt trội, sản phẩm đầu ra rất chất lượng, gạch phẳng, đều, vuông góc, đẹp phù hợp chứng nhận Hợp chuẩn gạch terrazzo nội thất theo TCVN 7744 : 2013. Đây là vấn đề quan trọng nhất để nâng cao chất lượng gạch sản xuất ra, nhằm tìm kiếm khách hàng mới. Năng suất nâng cao từ 100 viên/ngày lên đến 1.500 viên/ngày. Việc nâng cao năng suất góp phần nâng cao năng lực cạnh tranh, giúp công ty có cơ hội tham gia các dự án lớn trong và ngoài nước; tạo đà cho Công ty TNHH MTV BongTiles phát triển, góp phần vào sự phát triển của nền kinh tế tỉnh Quảng Ngãi nói riêng và cả nước nói chung

File đính kèm:

dau_tu_doi_moi_thiet_bi_cong_nghe_san_xuat_gach_terrazzo_noi.pdf

dau_tu_doi_moi_thiet_bi_cong_nghe_san_xuat_gach_terrazzo_noi.pdf