Ứng dụng PLC để thiết kế bộ điều khiển bám tín hiệu mô phỏng hàng hải của tổ hợp drive/động cơ Servo

Tóm tắt

Hiện nay, hệ thống mô phỏng hàng hải được sử

dụng rộng rãi nhằm hiểu được sự tương tác giữa

thuyền viên và con tàu, của hành vi người điều

khiển tàu và trong đào tạo thuyền viên. Trong

nghiên cứu này, sàn chuyển động của ca bin lái đề

xuất là kiểu trục song song, được truyền động bởi

ba động cơ servo. Từ đó, bài báo trình bày một bộ

điều khiển dựa trên PLC và Drive nhằm tạo ra sự

kết hợp động học phi tuyến của mô hình động học

3 bậc tự do Stewart trong thuật toán điều khiển

Feedforward, bù mô men tải và dự báo số để tăng

độ trung thực và khả năng bám của tín hiệu mô

phỏng hàng hải. Các mô phỏng đã được thực hiện

đầy đủ, chỉ số chất lượng bám cũng được xác định

để so sánh một cách khách quan kết quả của các

thuật toán khác nhau được đề xuất. Dữ liệu thu

được cho thấy chất lượng bám tham chiếu tốt hơn

với sai số góc quay lắc ngang và dọc thấp hơn.

Cuối cùng, tác dụng bộ điều khiển bám dựa trên

PLC cũng làm cho các chuyển động của bộ truyền

động servo mượt mà hơn.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Ứng dụng PLC để thiết kế bộ điều khiển bám tín hiệu mô phỏng hàng hải của tổ hợp drive/động cơ Servo

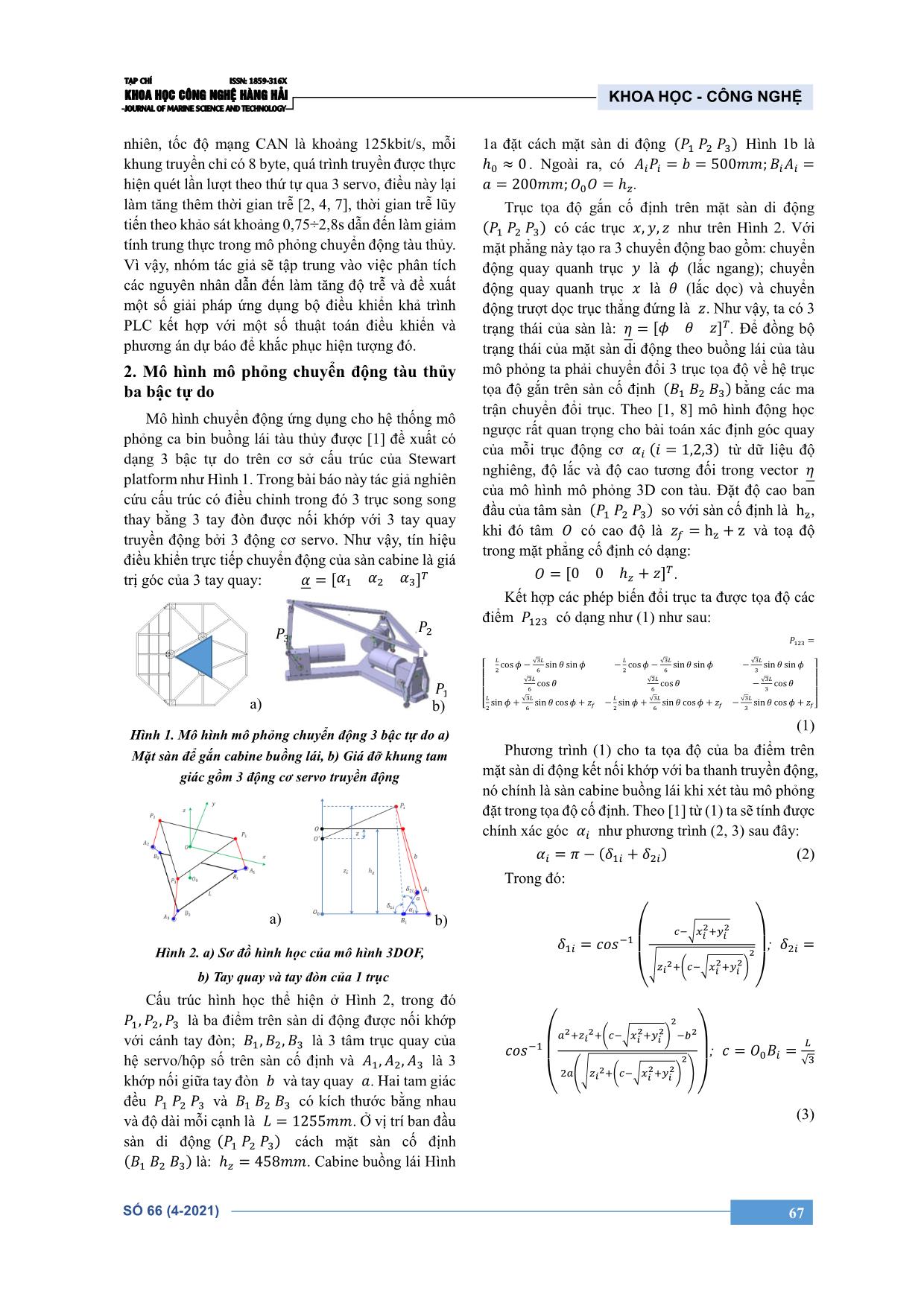

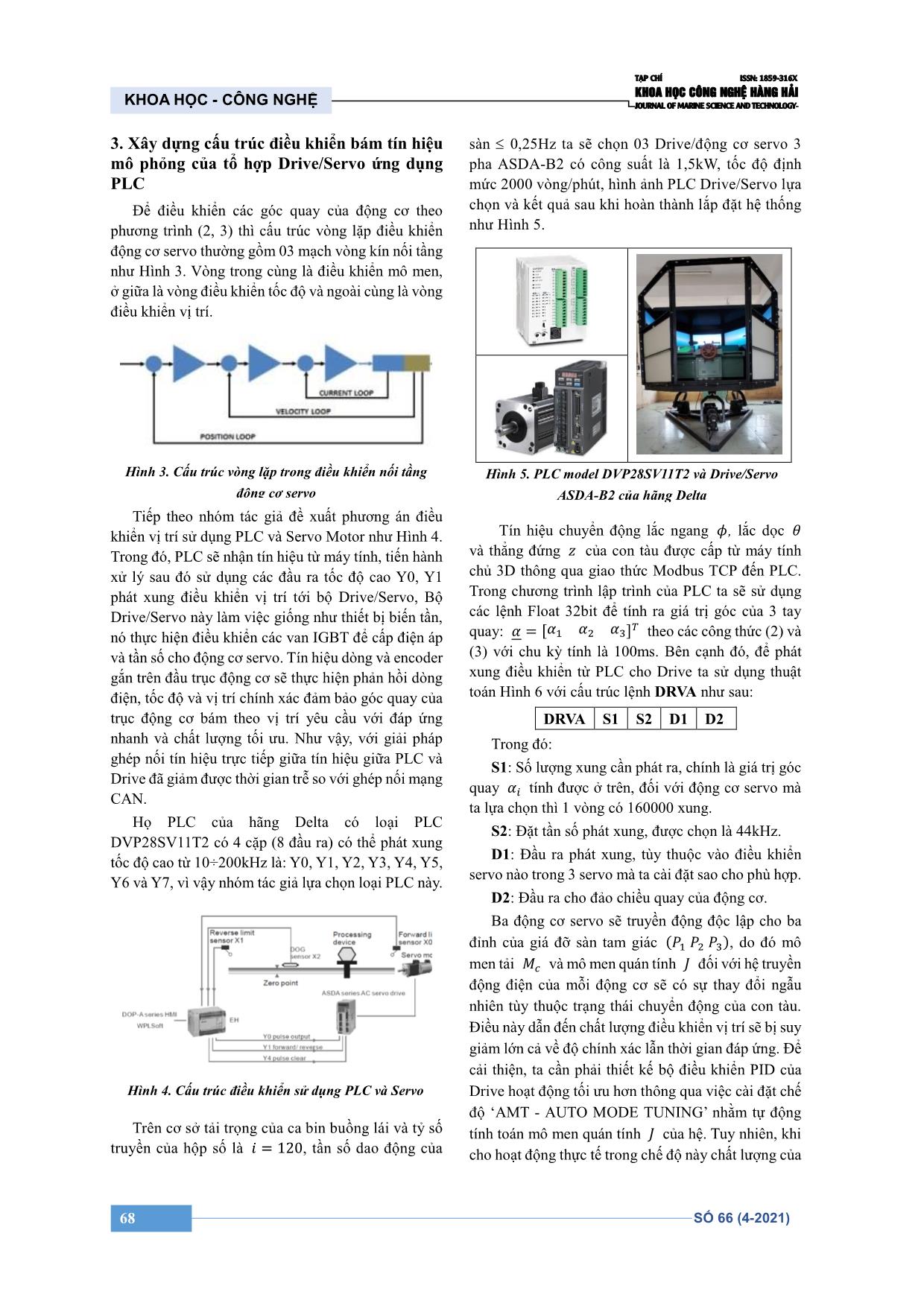

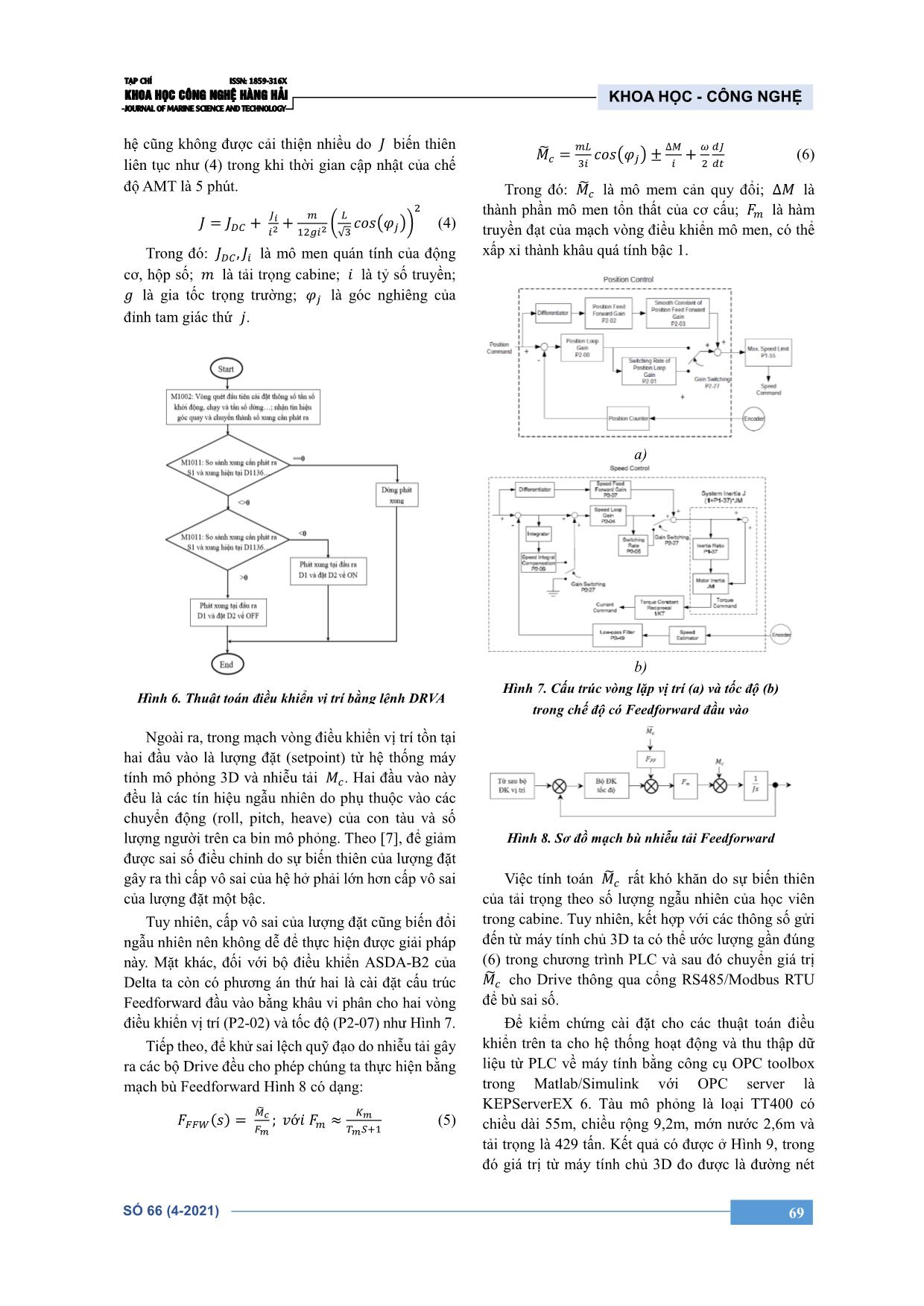

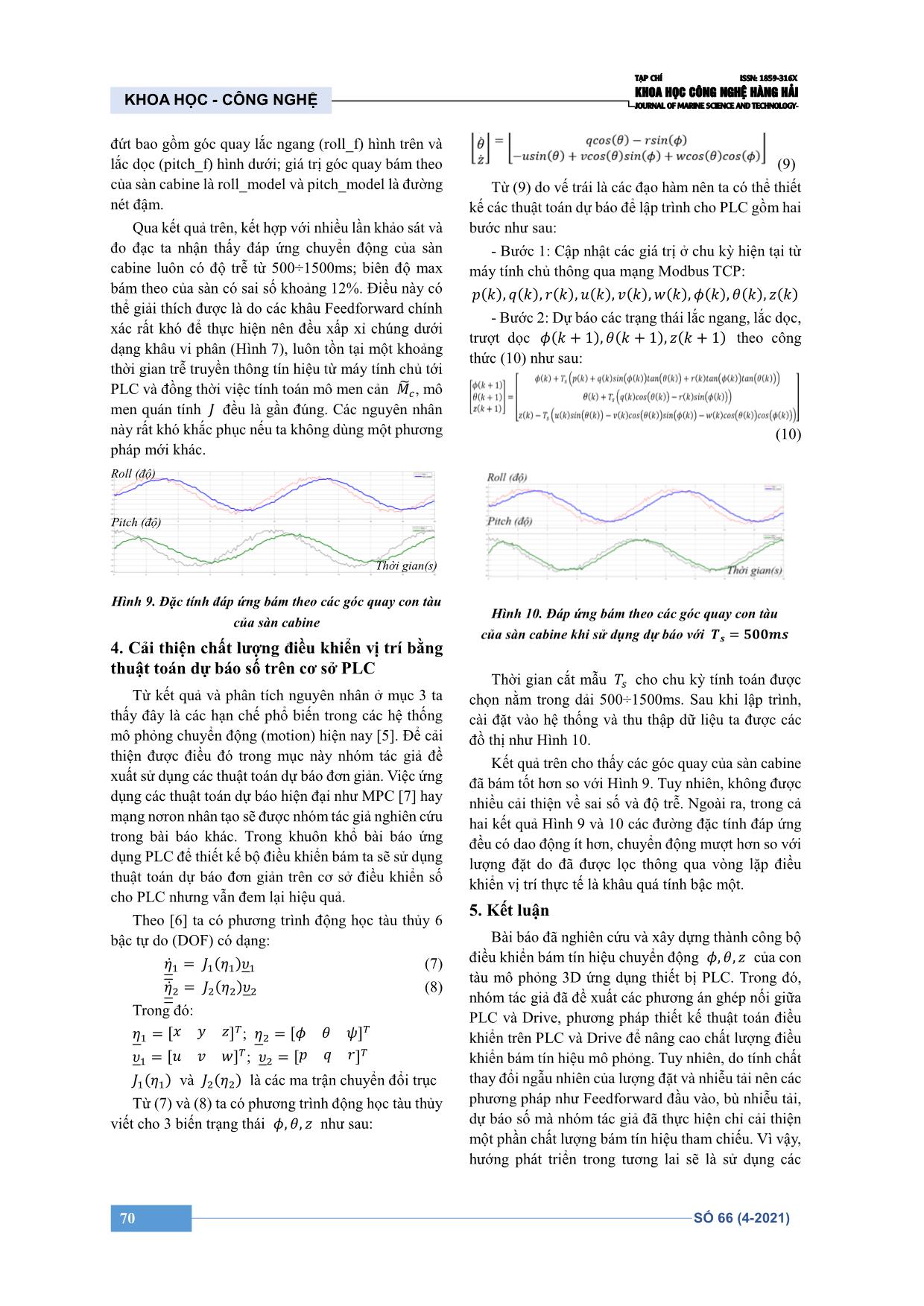

KHOA HỌC - CÔNG NGHỆ 66 SỐ 66 (4-2021) TẠP CHÍ ISSN: 1859-316X KHOA HỌC CÔNG NGHỆ HÀNG HẢI JOURNAL OF MARINE SCIENCE AND TECHNOLOGY ỨNG DỤNG PLC ĐỂ THIẾT KẾ BỘ ĐIỀU KHIỂN BÁM TÍN HIỆU MÔ PHỎNG HÀNG HẢI CỦA TỔ HỢP DRIVE/ĐỘNG CƠ SERVO USING PLC FOR DESIGN THE CONTROLLER TRACKING MARINE SIMULATOR SIGNAL OF THE DRIVE/SERVO SYSTEM TRƯƠNG CÔNG MỸ1*, ĐINH ANH TUẤN2, NGUYỄN KIM PHƯƠNG3 1Phòng Công tác sinh viên, Trường Đại học Hàng hải Việt Nam 2Khoa Điện - Điện tử, Trường Đại học Hàng hải Việt Nam 3Viện Đào tạo Sau đại học, Trường Đại học Hàng hải Việt Nam *Email liên hệ:congmy@vimaru.edu.vn Tóm tắt Hiện nay, hệ thống mô phỏng hàng hải được sử dụng rộng rãi nhằm hiểu được sự tương tác giữa thuyền viên và con tàu, của hành vi người điều khiển tàu và trong đào tạo thuyền viên. Trong nghiên cứu này, sàn chuyển động của ca bin lái đề xuất là kiểu trục song song, được truyền động bởi ba động cơ servo. Từ đó, bài báo trình bày một bộ điều khiển dựa trên PLC và Drive nhằm tạo ra sự kết hợp động học phi tuyến của mô hình động học 3 bậc tự do Stewart trong thuật toán điều khiển Feedforward, bù mô men tải và dự báo số để tăng độ trung thực và khả năng bám của tín hiệu mô phỏng hàng hải. Các mô phỏng đã được thực hiện đầy đủ, chỉ số chất lượng bám cũng được xác định để so sánh một cách khách quan kết quả của các thuật toán khác nhau được đề xuất. Dữ liệu thu được cho thấy chất lượng bám tham chiếu tốt hơn với sai số góc quay lắc ngang và dọc thấp hơn. Cuối cùng, tác dụng bộ điều khiển bám dựa trên PLC cũng làm cho các chuyển động của bộ truyền động servo mượt mà hơn. Từ khóa: Hệ thống điều khiển nối tầng, điều khiển vị trí, mô phỏng hàng hải. Abstract Nowadays, marine simulator systems are widely used for understanding sailor–ship interaction, sailor behavior and in crew training. In this research, the motion platform deck of cabine proposed the parallel manipulator is moved by three servo drives. This paper presents a controller-based PLC and Drive which incorporates the nonlinear kinematics of the 3DOF Stewart motion platform within the Feedforward control, load torque compensation and digital predict algorithm in order to increase the cueing fidelity and tracking capabilities of marine simulator signal. Full simulations were carried out, tracking performance indicators were defined to objectively compare the result of the proposed different algorithm. It is concluded that a better reference tracking with lower roll, pitch angle error. Lastly, the effect of the tracking controller-based PLC was also observed in the form of smoother servo-actuator movements. Keywords: Cascade control system, position control, marine simulation. 1. Đặt vấn đề Từ kết quả có được từ công trình [1], mục tiêu tiếp theo là tạo ra hệ thống mô phỏng tàu thủy có chuyển động giống như buồng lái của một con tàu. Trong [1], kích thước của buồng lái được thiết kế là 4x4m và chiều cao là 1,75m. Khối lượng đủ tải của buồng lái khoảng ≈1500kg. Buồng lái được gắn trên một sàn chuyển động trong ba bậc tự do. Sàn chuyển động được thiết kế trên nguyên tắc của Stewart platform. Thực tế, để sàn mô phỏng bám theo 3 chuyển động (lắc ngang 𝝓, lắc dọc 𝜽, thẳng đứng 𝒛) của tàu được cấp từ máy tính chủ 3D với độ chính cao là rất khó đạt được [2, 4, 7]. Cấu trúc điều khiển vị trí của servo drive dạng ba mạch vòng nối tầng là loại rất phổ biến hiện nay trong các hệ mô phỏng [3]. Mạch vòng trong cùng là điều khiển dòng (mô men) với tần số cắt lớn đặc trưng cho quá trình điện từ và điện tử với thời gian đáp ứng rất nhanh khoảng 2,5-20ms. Mạch vòng ở giữa là vòng tốc độ đặc trưng cho quá trình điện cơ với thời gian đáp ứng 20-100ms. Ngoài cùng là mạch vòng vị trí đặc trưng cho quá trình chuyển động có thời gian đáp ứng từ 200ms đến hàng giây, nó tùy thuộc vào quán tính của hệ. Để giảm thời gian đáp ứng của vòng điều khiển vị trí đã có nhiều công trình nghiên cứu xoay quanh kiểu cấu trúc tương tự này như các công trình [2, 3, 4, 5, 7, 8]. Các công trình này đều cho phép tính toán gần đúng góc quay động cơ servo 𝜶𝒊 trên một máy tính khác rồi thực hiện điều khiển tổ hợp Drive/Servo motor qua hệ thống mạng CAN. Tuy KHOA HỌC - CÔNG NGHỆ 67 SỐ 66 (4-2021) TẠP CHÍ ISSN: 1859-316X KHOA HỌC CÔNG NGHỆ HÀNG HẢI JOURNAL OF MARINE SCIENCE AND TECHNOLOGY nhiên, tốc độ mạng CAN là khoảng 125kbit/s, mỗi khung truyền chỉ có 8 byte, quá trình truyền được thực hiện quét lần lượt theo thứ tự qua 3 servo, điều này lại làm tăng thêm thời gian trễ [2, 4, 7], thời gian trễ lũy tiến theo khảo sát khoảng 0,75÷2,8s dẫn đến làm giảm tính trung thực trong mô phỏng chuyển động tàu thủy. Vì vậy, nhóm tác giả sẽ tập trung vào việc phân tích các nguyên nhân dẫn đến làm tăng độ trễ và đề xuất một số giải pháp ứng dụng bộ điều khiển khả trình PLC kết h ... dạng 3 bậc tự do trên cơ sở cấu trúc của Stewart platform như Hình 1. Trong bài báo này tác giả nghiên cứu cấu trúc có điều chỉnh trong đó 3 trục song song thay bằng 3 tay đòn được nối khớp với 3 tay quay truyền động bởi 3 động cơ servo. Như vậy, tín hiệu điều khiển trực tiếp chuyển động của sàn cabine là giá trị góc của 3 tay quay: 𝛼 = [𝛼1 𝛼2 𝛼3]𝑇 a) b) Hình 1. Mô hình mô phỏng chuyển động 3 bậc tự do a) Mặt sàn để gắn cabine buồng lái, b) Giá đỡ khung tam giác gồm 3 động cơ servo truyền động a) b) Hình 2. a) Sơ đồ hình học của mô hình 3DOF, b) Tay quay và tay đòn của 1 trục Cấu trúc hình học thể hiện ở Hình 2, trong đó 𝑃1, 𝑃2, 𝑃3 là ba điểm trên sàn di động được nối khớp với cánh tay đòn; 𝐵1 , 𝐵2, 𝐵3 là 3 tâm trục quay của hệ servo/hộp số trên sàn cố định và 𝐴1, 𝐴2, 𝐴3 là 3 khớp nối giữa tay đòn 𝑏 và tay quay 𝑎. Hai tam giác đều 𝑃1 𝑃2 𝑃3 và 𝐵1 𝐵2 𝐵3 có kích thước bằng nhau và độ dài mỗi cạnh là 𝐿 = 1255𝑚𝑚. Ở vị trí ban đầu sàn di động (𝑃1 𝑃2 𝑃3) cách mặt sàn cố định (𝐵1 𝐵2 𝐵3) là: ℎ𝑧 = 458𝑚𝑚. Cabine buồng lái Hình 1a đặt cách mặt sàn di động (𝑃1 𝑃2 𝑃3) Hình 1b là ℎ0 ≈ 0 . Ngoài ra, có 𝐴𝑖𝑃𝑖 = 𝑏 = 500𝑚𝑚;𝐵𝑖𝐴𝑖 = 𝑎 = 200𝑚𝑚;𝑂0𝑂 = ℎ𝑧. Trục tọa độ gắn cố định trên mặt sàn di động (𝑃1 𝑃2 𝑃3) có các trục 𝑥, 𝑦, 𝑧 như trên Hình 2. Với mặt phẳng này tạo ra 3 chuyển động bao gồm: chuyển động quay quanh trục 𝑦 là 𝜙 (lắc ngang); chuyển động quay quanh trục 𝑥 là 𝜃 (lắc dọc) và chuyển động trượt dọc trục thẳng đứng là 𝑧. Như vậy, ta có 3 trạng thái của sàn là: 𝜂 = [𝜙 𝜃 𝑧]𝑇. Để đồng bộ trạng thái của mặt sàn di động theo buồng lái của tàu mô phỏng ta phải chuyển đổi 3 trục tọa độ về hệ trục tọa độ gắn trên sàn cố định (𝐵1 𝐵2 𝐵3) bằng các ma trận chuyển đổi trục. Theo [1, 8] mô hình động học ngược rất quan trọng cho bài toán xác định góc quay của mỗi trục động cơ 𝛼𝑖 (𝑖 = 1,2,3) từ dữ liệu độ nghiêng, độ lắc và độ cao tương đối trong vector 𝜂 của mô hình mô phỏng 3D con tàu. Đặt độ cao ban đầu của tâm sàn (𝑃1 𝑃2 𝑃3) so với sàn cố định là hz, khi đó tâm 𝑂 có cao độ là 𝑧𝑓 = hz + z và toạ độ trong mặt phẳng cố định có dạng: 𝑂 = [0 0 ℎ𝑧 + 𝑧] 𝑇. Kết hợp các phép biến đổi trục ta được tọa độ các điểm 𝑃123 có dạng như (1) như sau: 𝑃123 = [ 𝐿 2 cos𝜙 − √3𝐿 6 sin 𝜃 sin𝜙 − 𝐿 2 cos𝜙 − √3𝐿 6 sin 𝜃 sin 𝜙 − √3𝐿 3 sin 𝜃 sin 𝜙 √3𝐿 6 cos 𝜃 √3𝐿 6 cos𝜃 − √3𝐿 3 cos𝜃 𝐿 2 sin 𝜙 + √3𝐿 6 sin 𝜃 cos𝜙 + 𝑧𝑓 − 𝐿 2 sin 𝜙 + √3𝐿 6 sin 𝜃 cos𝜙 + 𝑧𝑓 − √3𝐿 3 sin 𝜃 cos𝜙 + 𝑧𝑓] (1) Phương trình (1) cho ta tọa độ của ba điểm trên mặt sàn di động kết nối khớp với ba thanh truyền động, nó chính là sàn cabine buồng lái khi xét tàu mô phỏng đặt trong tọa độ cố định. Theo [1] từ (1) ta sẽ tính được chính xác góc 𝛼𝑖 như phương trình (2, 3) sau đây: 𝛼𝑖 = 𝜋 − (𝛿1𝑖 + 𝛿2𝑖) (2) Trong đó: 𝛿1𝑖 = 𝑐𝑜𝑠 −1 ( 𝑐−√𝑥𝑖 2+𝑦𝑖 2 √𝑧𝑖 2+(𝑐−√𝑥𝑖 2+𝑦𝑖 2) 2 ) ; 𝛿2𝑖 = 𝑐𝑜𝑠−1 ( 𝑎 2+𝑧𝑖 2+(𝑐−√𝑥𝑖 2+𝑦𝑖 2) 2 −𝑏2 2𝑎(√𝑧𝑖 2+(𝑐−√𝑥𝑖 2+𝑦𝑖 2) 2 ) ) ; 𝑐 = 𝑂0𝐵𝑖 = 𝐿 √3 (3) 𝑃3 𝑃2 𝑃1 KHOA HỌC - CÔNG NGHỆ 68 SỐ 66 (4-2021) TẠP CHÍ ISSN: 1859-316X KHOA HỌC CÔNG NGHỆ HÀNG HẢI JOURNAL OF MARINE SCIENCE AND TECHNOLOGY 3. Xây dựng cấu trúc điều khiển bám tín hiệu mô phỏng của tổ hợp Drive/Servo ứng dụng PLC Để điều khiển các góc quay của động cơ theo phương trình (2, 3) thì cấu trúc vòng lặp điều khiển động cơ servo thường gồm 03 mạch vòng kín nối tầng như Hình 3. Vòng trong cùng là điều khiển mô men, ở giữa là vòng điều khiển tốc độ và ngoài cùng là vòng điều khiển vị trí. Tiếp theo nhóm tác giả đề xuất phương án điều khiển vị trí sử dụng PLC và Servo Motor như Hình 4. Trong đó, PLC sẽ nhận tín hiệu từ máy tính, tiến hành xử lý sau đó sử dụng các đầu ra tốc độ cao Y0, Y1 phát xung điều khiển vị trí tới bộ Drive/Servo, Bộ Drive/Servo này làm việc giống như thiết bị biến tần, nó thực hiện điều khiển các van IGBT để cấp điện áp và tần số cho động cơ servo. Tín hiệu dòng và encoder gắn trên đầu trục động cơ sẽ thực hiện phản hồi dòng điện, tốc độ và vị trí chính xác đảm bảo góc quay của trục động cơ bám theo vị trí yêu cầu với đáp ứng nhanh và chất lượng tối ưu. Như vậy, với giải pháp ghép nối tín hiệu trực tiếp giữa tín hiệu giữa PLC và Drive đã giảm được thời gian trễ so với ghép nối mạng CAN. Họ PLC của hãng Delta có loại PLC DVP28SV11T2 có 4 cặp (8 đầu ra) có thể phát xung tốc độ cao từ 10÷200kHz là: Y0, Y1, Y2, Y3, Y4, Y5, Y6 và Y7, vì vậy nhóm tác giả lựa chọn loại PLC này. Trên cơ sở tải trọng của ca bin buồng lái và tỷ số truyền của hộp số là 𝑖 = 120, tần số dao động của sàn 0,25Hz ta sẽ chọn 03 Drive/động cơ servo 3 pha ASDA-B2 có công suất là 1,5kW, tốc độ định mức 2000 vòng/phút, hình ảnh PLC Drive/Servo lựa chọn và kết quả sau khi hoàn thành lắp đặt hệ thống như Hình 5. Tín hiệu chuyển động lắc ngang 𝜙, lắc dọc 𝜃 và thẳng đứng 𝑧 của con tàu được cấp từ máy tính chủ 3D thông qua giao thức Modbus TCP đến PLC. Trong chương trình lập trình của PLC ta sẽ sử dụng các lệnh Float 32bit để tính ra giá trị góc của 3 tay quay: 𝛼 = [𝛼1 𝛼2 𝛼3]𝑇 theo các công thức (2) và (3) với chu kỳ tính là 100ms. Bên cạnh đó, để phát xung điều khiển từ PLC cho Drive ta sử dụng thuật toán Hình 6 với cấu trúc lệnh DRVA như sau: DRVA S1 S2 D1 D2 Trong đó: S1: Số lượng xung cần phát ra, chính là giá trị góc quay 𝛼𝑖 tính được ở trên, đối với động cơ servo mà ta lựa chọn thì 1 vòng có 160000 xung. S2: Đặt tần số phát xung, được chọn là 44kHz. D1: Đầu ra phát xung, tùy thuộc vào điều khiển servo nào trong 3 servo mà ta cài đặt sao cho phù hợp. D2: Đầu ra cho đảo chiều quay của động cơ. Ba động cơ servo sẽ truyền động độc lập cho ba đỉnh của giá đỡ sàn tam giác (𝑃1 𝑃2 𝑃3), do đó mô men tải 𝑀𝑐 và mô men quán tính 𝐽 đối với hệ truyền động điện của mỗi động cơ sẽ có sự thay đổi ngẫu nhiên tùy thuộc trạng thái chuyển động của con tàu. Điều này dẫn đến chất lượng điều khiển vị trí sẽ bị suy giảm lớn cả về độ chính xác lẫn thời gian đáp ứng. Để cải thiện, ta cần phải thiết kế bộ điều khiển PID của Drive hoạt động tối ưu hơn thông qua việc cài đặt chế độ ‘AMT - AUTO MODE TUNING’ nhằm tự động tính toán mô men quán tính 𝐽 của hệ. Tuy nhiên, khi cho hoạt động thực tế trong chế độ này chất lượng của Hình 4. Cấu trúc điều khiển sử dụng PLC và Servo Motor của hãng Delta Hình 3. Cấu trúc vòng lặp trong điều khiển nối tầng động cơ servo Hình 5. PLC model DVP28SV11T2 và Drive/Servo ASDA-B2 của hãng Delta KHOA HỌC - CÔNG NGHỆ 69 SỐ 66 (4-2021) TẠP CHÍ ISSN: 1859-316X KHOA HỌC CÔNG NGHỆ HÀNG HẢI JOURNAL OF MARINE SCIENCE AND TECHNOLOGY hệ cũng không được cải thiện nhiều do 𝐽 biến thiên liên tục như (4) trong khi thời gian cập nhật của chế độ AMT là 5 phút. 𝐽 = 𝐽𝐷𝐶 + 𝐽𝑖 𝑖2 + 𝑚 12𝑔𝑖2 ( 𝐿 √3 𝑐𝑜𝑠(𝜑𝑗)) 2 (4) Trong đó: 𝐽𝐷𝐶 , 𝐽𝑖 là mô men quán tính của động cơ, hộp số; 𝑚 là tải trọng cabine; 𝑖 là tỷ số truyền; 𝑔 là gia tốc trọng trường; 𝜑𝑗 là góc nghiêng của đỉnh tam giác thứ 𝑗. Ngoài ra, trong mạch vòng điều khiển vị trí tồn tại hai đầu vào là lượng đặt (setpoint) từ hệ thống máy tính mô phỏng 3D và nhiễu tải 𝑀𝑐. Hai đầu vào này đều là các tín hiệu ngẫu nhiên do phụ thuộc vào các chuyển động (roll, pitch, heave) của con tàu và số lượng người trên ca bin mô phỏng. Theo [7], để giảm được sai số điều chỉnh do sự biến thiên của lượng đặt gây ra thì cấp vô sai của hệ hở phải lớn hơn cấp vô sai của lượng đặt một bậc. Tuy nhiên, cấp vô sai của lượng đặt cũng biến đổi ngẫu nhiên nên không dễ để thực hiện được giải pháp này. Mặt khác, đối với bộ điều khiển ASDA-B2 của Delta ta còn có phương án thứ hai là cài đặt cấu trúc Feedforward đầu vào bằng khâu vi phân cho hai vòng điều khiển vị trí (P2-02) và tốc độ (P2-07) như Hình 7. Tiếp theo, để khử sai lệch quỹ đạo do nhiễu tải gây ra các bộ Drive đều cho phép chúng ta thực hiện bằng mạch bù Feedforward Hình 8 có dạng: 𝐹𝐹𝐹𝑊(𝑠) = �̃�𝑐 𝐹𝑚 ; 𝑣ớ𝑖 𝐹𝑚 ≈ 𝐾𝑚 𝑇𝑚𝑆+1 (5) �̃�𝑐 = 𝑚𝐿 3𝑖 𝑐𝑜𝑠(𝜑𝑗) ± ∆𝑀 𝑖 + 𝜔 2 𝑑𝐽 𝑑𝑡 (6) Trong đó: �̃�𝑐 là mô mem cản quy đổi; ∆𝑀 là thành phần mô men tổn thất của cơ cấu; 𝐹𝑚 là hàm truyền đạt của mạch vòng điều khiển mô men, có thể xấp xỉ thành khâu quá tính bậc 1. Việc tính toán �̃�𝑐 rất khó khăn do sự biến thiên của tải trọng theo số lượng ngẫu nhiên của học viên trong cabine. Tuy nhiên, kết hợp với các thông số gửi đến từ máy tính chủ 3D ta có thể ước lượng gần đúng (6) trong chương trình PLC và sau đó chuyển giá trị �̃�𝑐 cho Drive thông qua cổng RS485/Modbus RTU để bù sai số. Để kiểm chứng cài đặt cho các thuật toán điều khiển trên ta cho hệ thống hoạt động và thu thập dữ liệu từ PLC về máy tính bằng công cụ OPC toolbox trong Matlab/Simulink với OPC server là KEPServerEX 6. Tàu mô phỏng là loại TT400 có chiều dài 55m, chiều rộng 9,2m, mớn nước 2,6m và tải trọng là 429 tấn. Kết quả có được ở Hình 9, trong đó giá trị từ máy tính chủ 3D đo được là đường nét Hình 6. Thuật toán điều khiển vị trí bằng lệnh DRVA a) b) Hình 7. Cấu trúc vòng lặp vị trí (a) và tốc độ (b) trong chế độ có Feedforward đầu vào Hình 8. Sơ đồ mạch bù nhiễu tải Feedforward KHOA HỌC - CÔNG NGHỆ 70 SỐ 66 (4-2021) TẠP CHÍ ISSN: 1859-316X KHOA HỌC CÔNG NGHỆ HÀNG HẢI JOURNAL OF MARINE SCIENCE AND TECHNOLOGY đứt bao gồm góc quay lắc ngang (roll_f) hình trên và lắc dọc (pitch_f) hình dưới; giá trị góc quay bám theo của sàn cabine là roll_model và pitch_model là đường nét đậm. Qua kết quả trên, kết hợp với nhiều lần khảo sát và đo đạc ta nhận thấy đáp ứng chuyển động của sàn cabine luôn có độ trễ từ 500÷1500ms; biên độ max bám theo của sàn có sai số khoảng 12%. Điều này có thể giải thích được là do các khâu Feedforward chính xác rất khó để thực hiện nên đều xấp xỉ chúng dưới dạng khâu vi phân (Hình 7), luôn tồn tại một khoảng thời gian trễ truyền thông tín hiệu từ máy tính chủ tới PLC và đồng thời việc tính toán mô men cản �̃�𝑐, mô men quán tính 𝐽 đều là gần đúng. Các nguyên nhân này rất khó khắc phục nếu ta không dùng một phương pháp mới khác. Hình 9. Đặc tính đáp ứng bám theo các góc quay con tàu của sàn cabine 4. Cải thiện chất lượng điều khiển vị trí bằng thuật toán dự báo số trên cơ sở PLC Từ kết quả và phân tích nguyên nhân ở mục 3 ta thấy đây là các hạn chế phổ biến trong các hệ thống mô phỏng chuyển động (motion) hiện nay [5]. Để cải thiện được điều đó trong mục này nhóm tác giả đề xuất sử dụng các thuật toán dự báo đơn giản. Việc ứng dụng các thuật toán dự báo hiện đại như MPC [7] hay mạng nơron nhân tạo sẽ được nhóm tác giả nghiên cứu trong bài báo khác. Trong khuôn khổ bài báo ứng dụng PLC để thiết kế bộ điều khiển bám ta sẽ sử dụng thuật toán dự báo đơn giản trên cơ sở điều khiển số cho PLC nhưng vẫn đem lại hiệu quả. Theo [6] ta có phương trình động học tàu thủy 6 bậc tự do (DOF) có dạng: �̇�1 = 𝐽1(𝜂1)𝜐1 (7) �̇�2 = 𝐽2(𝜂2)𝜐2 (8) Trong đó: 𝜂1 = [𝑥 𝑦 𝑧] 𝑇; 𝜂2 = [𝜙 𝜃 𝜓] 𝑇 𝜐1 = [𝑢 𝑣 𝑤] 𝑇; 𝜐2 = [𝑝 𝑞 𝑟] 𝑇 𝐽1(𝜂1) và 𝐽2(𝜂2) là các ma trận chuyển đổi trục Từ (7) và (8) ta có phương trình động học tàu thủy viết cho 3 biến trạng thái 𝜙, 𝜃, 𝑧 như sau: (9) Từ (9) do vế trái là các đạo hàm nên ta có thể thiết kế các thuật toán dự báo để lập trình cho PLC gồm hai bước như sau: - Bước 1: Cập nhật các giá trị ở chu kỳ hiện tại từ máy tính chủ thông qua mạng Modbus TCP: 𝑝(𝑘), 𝑞(𝑘), 𝑟(𝑘), 𝑢(𝑘), 𝑣(𝑘), 𝑤(𝑘), 𝜙(𝑘), 𝜃(𝑘), 𝑧(𝑘) - Bước 2: Dự báo các trạng thái lắc ngang, lắc dọc, trượt dọc 𝜙(𝑘 + 1), 𝜃(𝑘 + 1), 𝑧(𝑘 + 1) theo công thức (10) như sau: (10) Thời gian cắt mẫu 𝑇𝑠 cho chu kỳ tính toán được chọn nằm trong dải 500÷1500ms. Sau khi lập trình, cài đặt vào hệ thống và thu thập dữ liệu ta được các đồ thị như Hình 10. Kết quả trên cho thấy các góc quay của sàn cabine đã bám tốt hơn so với Hình 9. Tuy nhiên, không được nhiều cải thiện về sai số và độ trễ. Ngoài ra, trong cả hai kết quả Hình 9 và 10 các đường đặc tính đáp ứng đều có dao động ít hơn, chuyển động mượt hơn so với lượng đặt do đã được lọc thông qua vòng lặp điều khiển vị trí thực tế là khâu quá tính bậc một. 5. Kết luận Bài báo đã nghiên cứu và xây dựng thành công bộ điều khiển bám tín hiệu chuyển động 𝜙, 𝜃, 𝑧 của con tàu mô phỏng 3D ứng dụng thiết bị PLC. Trong đó, nhóm tác giả đã đề xuất các phương án ghép nối giữa PLC và Drive, phương pháp thiết kế thuật toán điều khiển trên PLC và Drive để nâng cao chất lượng điều khiển bám tín hiệu mô phỏng. Tuy nhiên, do tính chất thay đổi ngẫu nhiên của lượng đặt và nhiễu tải nên các phương pháp như Feedforward đầu vào, bù nhiễu tải, dự báo số mà nhóm tác giả đã thực hiện chỉ cải thiện một phần chất lượng bám tín hiệu tham chiếu. Vì vậy, hướng phát triển trong tương lai sẽ là sử dụng các Thời gian(s) Roll (độ) Pitch (độ) Hình 10. Đáp ứng bám theo các góc quay con tàu của sàn cabine khi sử dụng dự báo với 𝑻𝒔 = 𝟓𝟎𝟎𝒎𝒔 KHOA HỌC - CÔNG NGHỆ 71 SỐ 66 (4-2021) TẠP CHÍ ISSN: 1859-316X KHOA HỌC CÔNG NGHỆ HÀNG HẢI JOURNAL OF MARINE SCIENCE AND TECHNOLOGY phương pháp điều khiển dự báo hiện đại để khắc phục các nhược điểm còn tồn tại. TÀI LIỆU THAM KHẢO [1] Đinh Anh Tuấn, Trương Công Mỹ, Đoàn Hữu Khánh, Xây dựng mô hình tín hiệu điều khiển cho thiết kế chuyển động 3 trục của hệ thống mô phỏng hàng hải, Tạp chí Giao thông vận tải, 2020. [2] Cleij, D. Venrooij, J. Pretto, Comparison between filter-and optimization-based motion cueing algorithms for driving simulation, Transp. Res. Part Traffic Psychol, Behav, 2019. [3] Derek K. Brecht, A 3-DOF Stewart Platform for Trenchless Pipeline Rehabilitation, Electronic Thesis and Dissertation, The University of Western Ontario, 2015. [4] Jun Tajima, Kouhei Maruyama, Driving Task Adaptive Motion-Cueing Algorithm for Driving Simulators. DSC Asia/Pacific 2006 - Tsubuka, 2006. [5] M. Br¨unger-Koch, Motion Parameter Tuning and Evaluation for the DLR Automotive Simulator, Driving Simulator Conference 2005, North America, 2005. [6] Thor I. Fossen, Marine control systems - Guidance and Control of Ship, Rigs, Underwater Vehicles, Marine Cybernetics, Trondheim, Norway, 2002. [7] Van der Ploeg, Sensitivity Analysis of an MPC- based Motion Cueing Algorithm for a Curve Driving Scenario, Proceedings of the 19th Driving Simulation and Virtual Reality Conference, France, 2020. [8] Webjørn Rekdalsbakken, Design and Application of a Motion Platform for a High-Speed Craft Simulator, IEEE Xplore, 2015. Ngày nhận bài: 02/3/2021 Ngày nhận bản sửa: 12/3/2021 Ngày duyệt đăng: 18/3/2021

File đính kèm:

ung_dung_plc_de_thiet_ke_bo_dieu_khien_bam_tin_hieu_mo_phong.pdf

ung_dung_plc_de_thiet_ke_bo_dieu_khien_bam_tin_hieu_mo_phong.pdf