Phân tích sự chuyển pha và trường nhiệt khi hàn nối ống thép các bon bằng quá trình orbital - mag

TÓM TẮT

Quá trình hàn Orbital - MAG (OM) tự động thường được áp dụng để thực

hiện hàn nối các đường ống cố định. Sự phân bố nhiệt khi hàn OM có ảnh hưởng

rất lớn đến quá trình chuyển pha và chất lượng mối hàn. Trong bài báo này,

nhóm tác giả phân tích sự chuyển pha và trường nhiệt khi hàn nối ống thép các

bon bằng quá trình hàn OM. Phương pháp mô phỏng số được sử dụng để phân

tích sự chuyển pha và trường nhiệt hàn.

Từ khoá: Hàn orbital; GMAW; hàn tự động; chuyển pha; trường nhiệt hàn.

ABSTRACT

Orbital - MAG (OM) auto welding process is complex and is often applied to

weld the connection of the fixed pipe lines. The heat distribution of the OM

welding has influenced phases transition and quality of the weld. In this paper,

the authors analyze phases transition and simulate temperature fields of carbon

steel pipes during OM auto welding process. Numerical simulation with the

support of JMATPRO and SYSWELD softwares used to analyzed phases transition

and temperature fields.

Keywords: Orbital welding; GMAW; auto welding; phases transition; temperature

fields

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Phân tích sự chuyển pha và trường nhiệt khi hàn nối ống thép các bon bằng quá trình orbital - mag

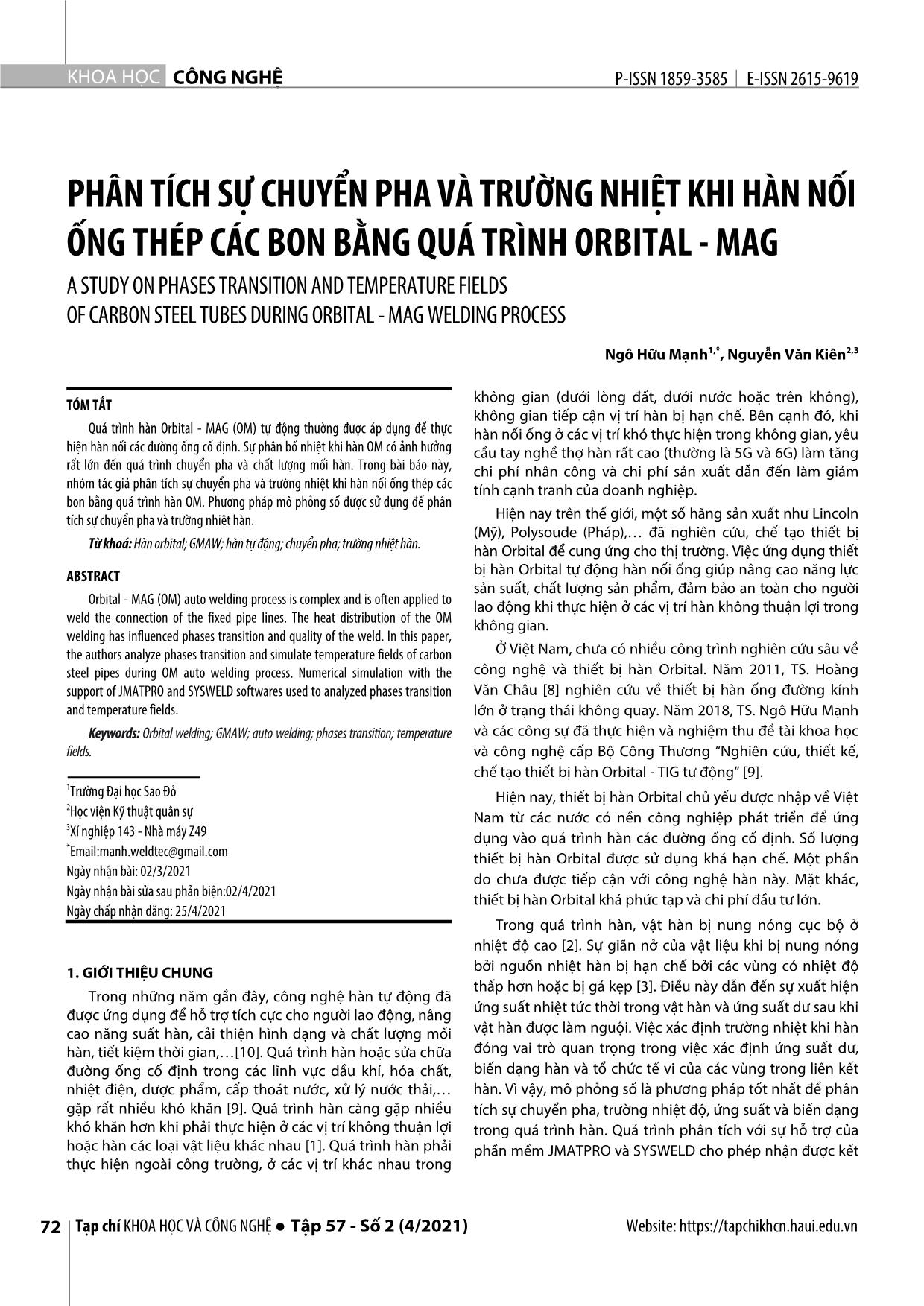

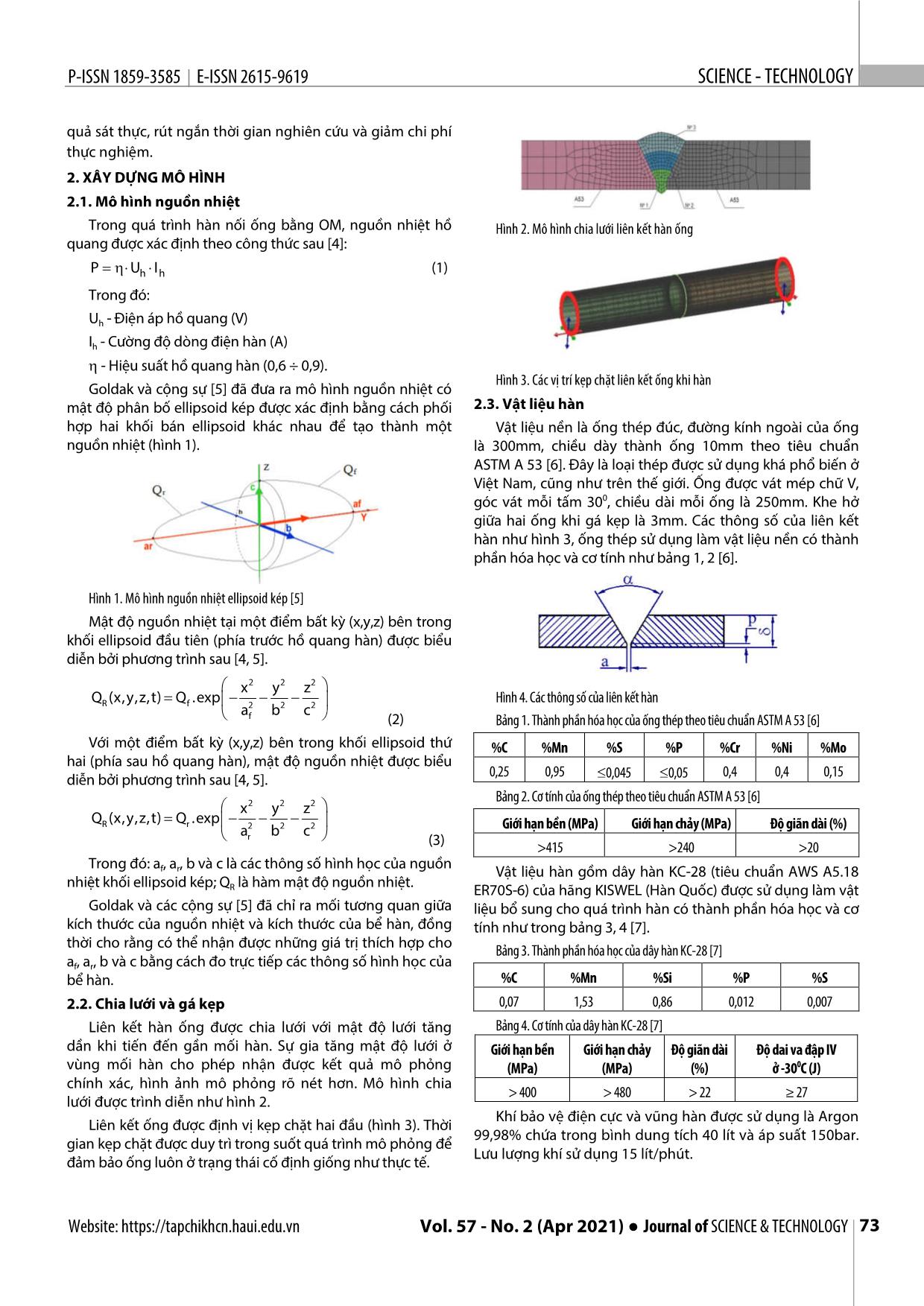

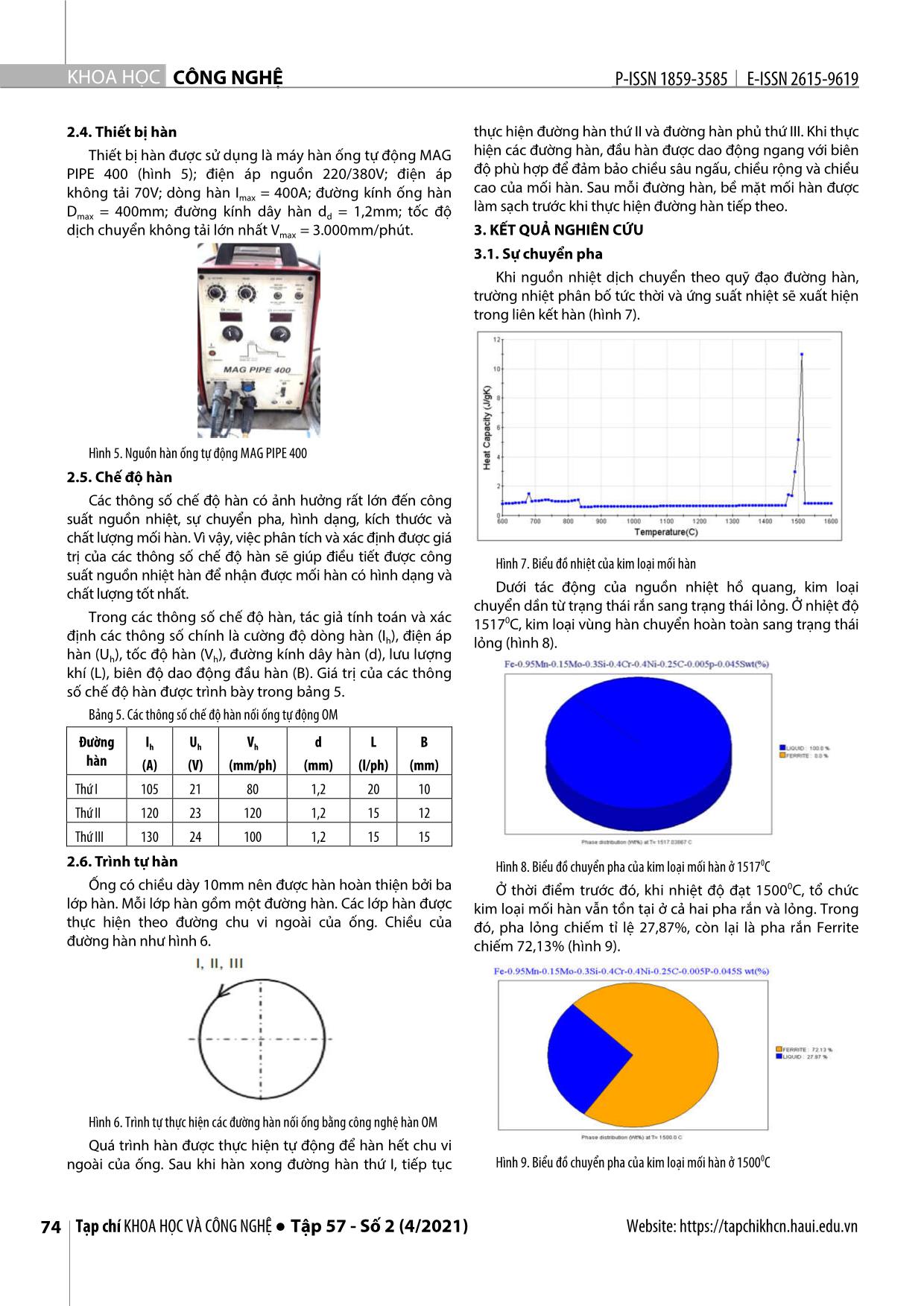

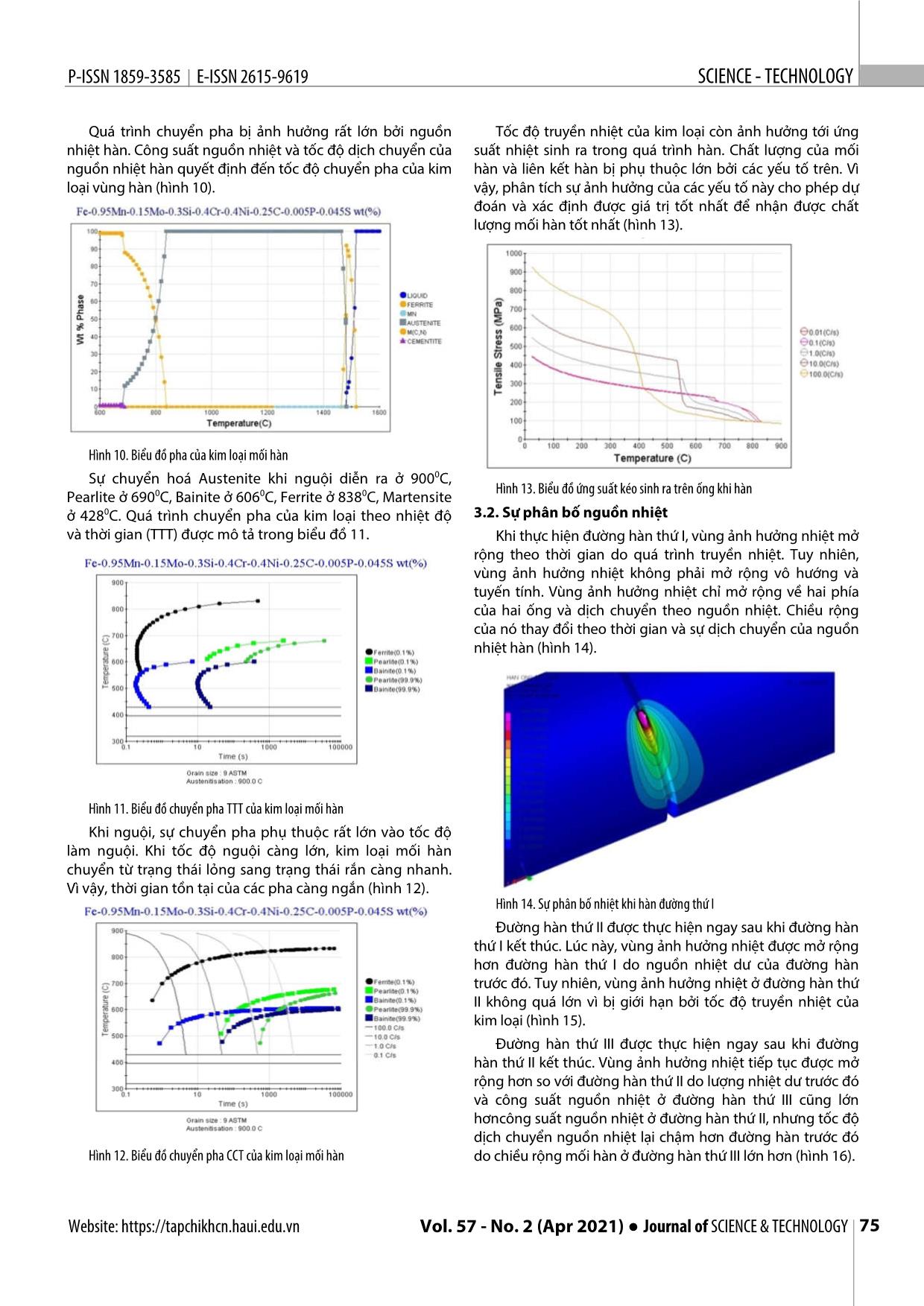

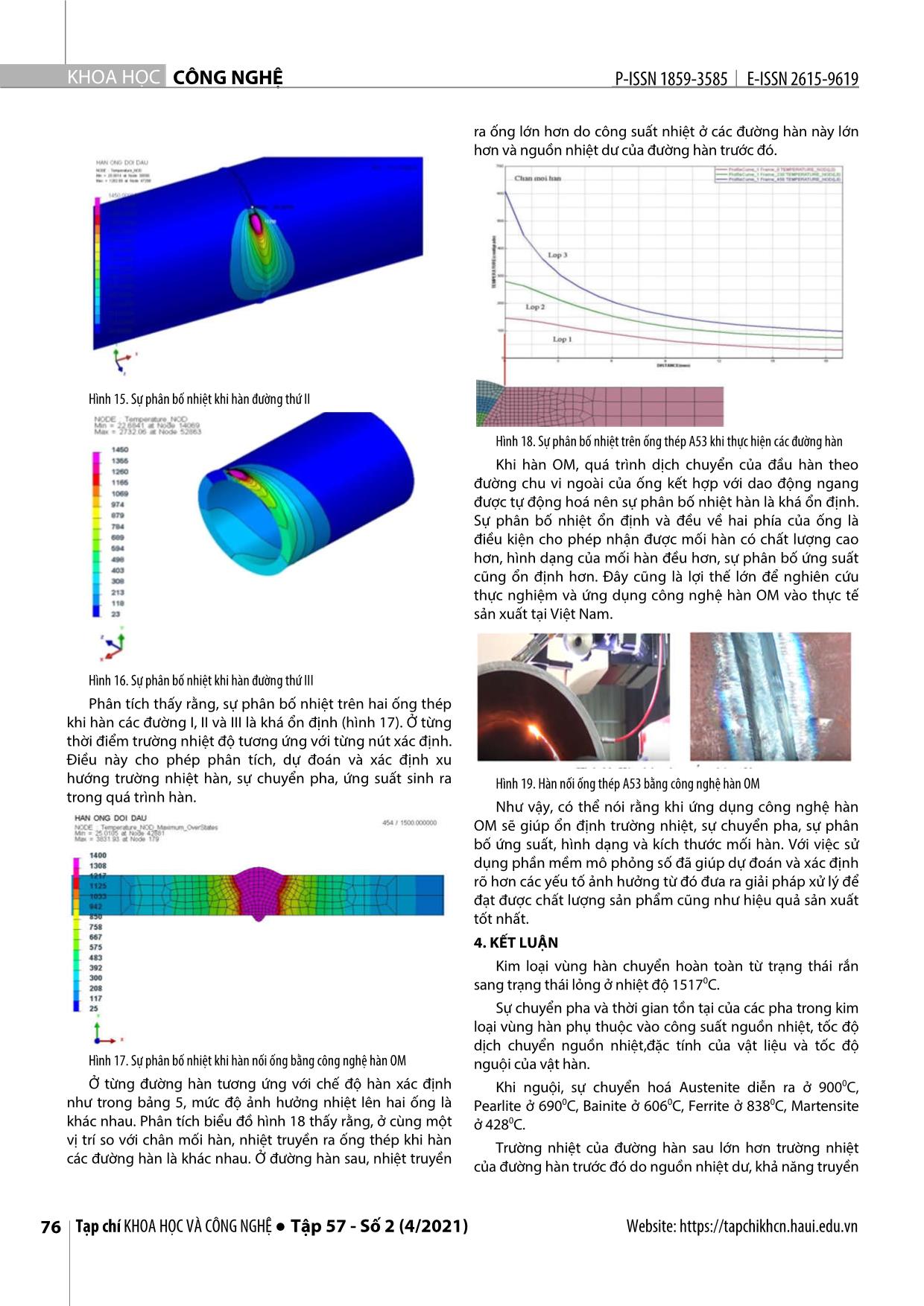

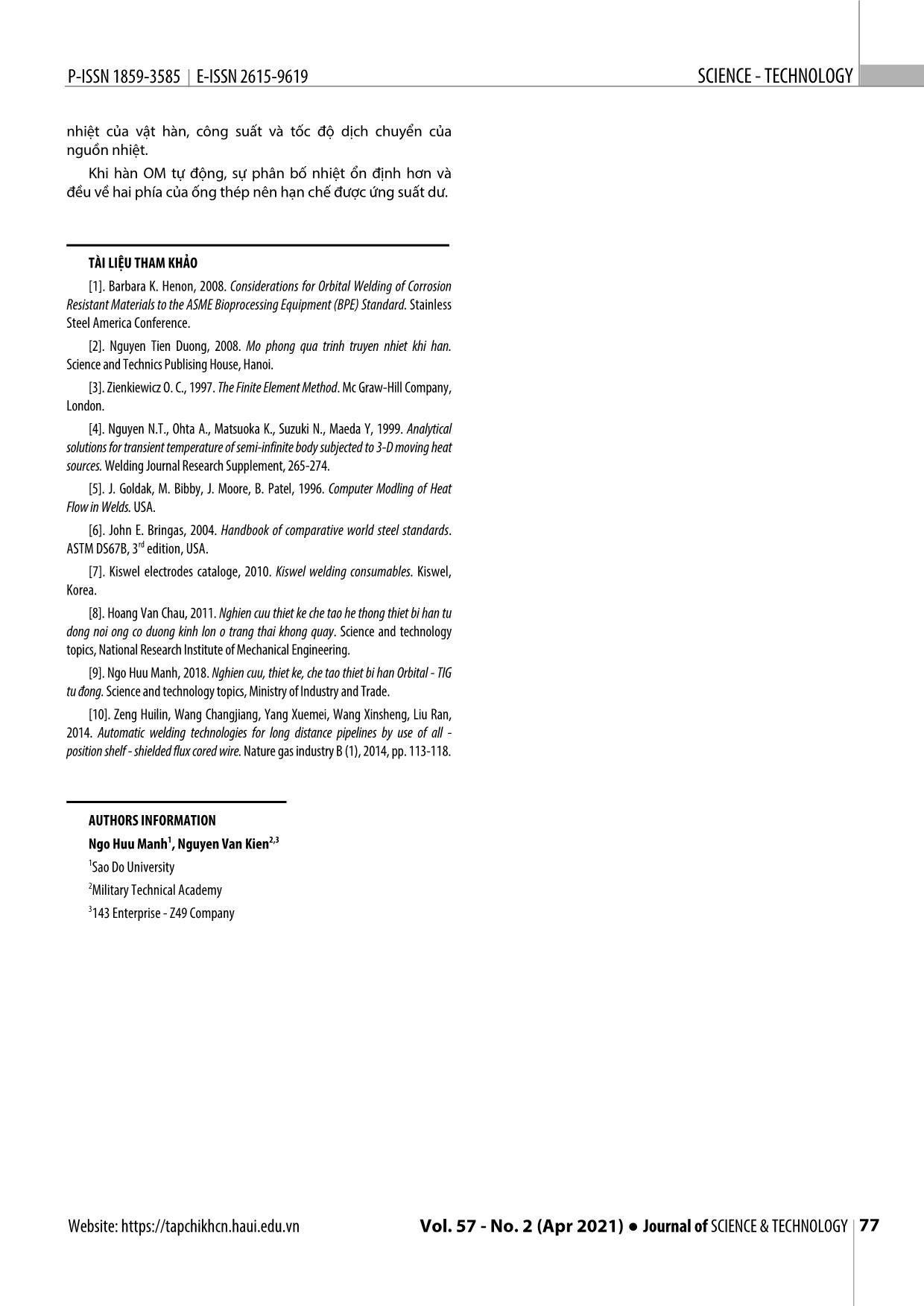

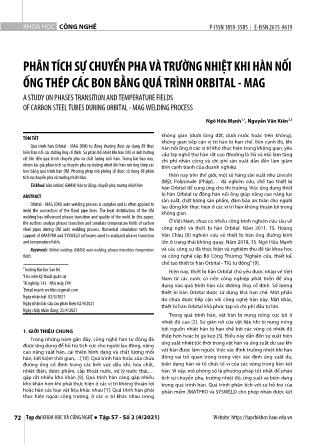

CÔNG NGHỆ Tạp chí KHOA HỌC VÀ CÔNG NGHỆ ● Tập 57 - Số 2 (4/2021) Website: https://tapchikhcn.haui.edu.vn 72 KHOA HỌC P-ISSN 1859-3585 E-ISSN 2615-9619 PHÂN TÍCH SỰ CHUYỂN PHA VÀ TRƯỜNG NHIỆT KHI HÀN NỐI ỐNG THÉP CÁC BON BẰNG QUÁ TRÌNH ORBITAL - MAG A STUDY ON PHASES TRANSITION AND TEMPERATURE FIELDS OF CARBON STEEL TUBES DURING ORBITAL - MAG WELDING PROCESS Ngô Hữu Mạnh1,*, Nguyễn Văn Kiên2,3 TÓM TẮT Quá trình hàn Orbital - MAG (OM) tự động thường được áp dụng để thực hiện hàn nối các đường ống cố định. Sự phân bố nhiệt khi hàn OM có ảnh hưởng rất lớn đến quá trình chuyển pha và chất lượng mối hàn. Trong bài báo này, nhóm tác giả phân tích sự chuyển pha và trường nhiệt khi hàn nối ống thép các bon bằng quá trình hàn OM. Phương pháp mô phỏng số được sử dụng để phân tích sự chuyển pha và trường nhiệt hàn. Từ khoá: Hàn orbital; GMAW; hàn tự động; chuyển pha; trường nhiệt hàn. ABSTRACT Orbital - MAG (OM) auto welding process is complex and is often applied to weld the connection of the fixed pipe lines. The heat distribution of the OM welding has influenced phases transition and quality of the weld. In this paper, the authors analyze phases transition and simulate temperature fields of carbon steel pipes during OM auto welding process. Numerical simulation with the support of JMATPRO and SYSWELD softwares used to analyzed phases transition and temperature fields. Keywords: Orbital welding; GMAW; auto welding; phases transition; temperature fields. 1Trường Đại học Sao Đỏ 2Học viện Kỹ thuật quân sự 3Xí nghiệp 143 - Nhà máy Z49 *Email:manh.weldtec@gmail.com Ngày nhận bài: 02/3/2021 Ngày nhận bài sửa sau phản biện:02/4/2021 Ngày chấp nhận đăng: 25/4/2021 1. GIỚI THIỆU CHUNG Trong những năm gần đây, công nghệ hàn tự động đã được ứng dụng để hỗ trợ tích cực cho người lao động, nâng cao năng suất hàn, cải thiện hình dạng và chất lượng mối hàn, tiết kiệm thời gian,[10]. Quá trình hàn hoặc sửa chữa đường ống cố định trong các lĩnh vực dầu khí, hóa chất, nhiệt điện, dược phẩm, cấp thoát nước, xử lý nước thải, gặp rất nhiều khó khăn [9]. Quá trình hàn càng gặp nhiều khó khăn hơn khi phải thực hiện ở các vị trí không thuận lợi hoặc hàn các loại vật liệu khác nhau [1]. Quá trình hàn phải thực hiện ngoài công trường, ở các vị trí khác nhau trong không gian (dưới lòng đất, dưới nước hoặc trên không), không gian tiếp cận vị trí hàn bị hạn chế. Bên cạnh đó, khi hàn nối ống ở các vị trí khó thực hiện trong không gian, yêu cầu tay nghề thợ hàn rất cao (thường là 5G và 6G) làm tăng chi phí nhân công và chi phí sản xuất dẫn đến làm giảm tính cạnh tranh của doanh nghiệp. Hiện nay trên thế giới, một số hãng sản xuất như Lincoln (Mỹ), Polysoude (Pháp), đã nghiên cứu, chế tạo thiết bị hàn Orbital để cung ứng cho thị trường. Việc ứng dụng thiết bị hàn Orbital tự động hàn nối ống giúp nâng cao năng lực sản suất, chất lượng sản phẩm, đảm bảo an toàn cho người lao động khi thực hiện ở các vị trí hàn không thuận lợi trong không gian. Ở Việt Nam, chưa có nhiều công trình nghiên cứu sâu về công nghệ và thiết bị hàn Orbital. Năm 2011, TS. Hoàng Văn Châu [8] nghiên cứu về thiết bị hàn ống đường kính lớn ở trạng thái không quay. Năm 2018, TS. Ngô Hữu Mạnh và các công sự đã thực hiện và nghiệm thu đề tài khoa học và công nghệ cấp Bộ Công Thương “Nghiên cứu, thiết kế, chế tạo thiết bị hàn Orbital - TIG tự động” [9]. Hiện nay, thiết bị hàn Orbital chủ yếu được nhập về Việt Nam từ các nước có nền công nghiệp phát triển để ứng dụng vào quá trình hàn các đường ống cố định. Số lượng thiết bị hàn Orbital được sử dụng khá hạn chế. Một phần do chưa được tiếp cận với công nghệ hàn này. Mặt khác, thiết bị hàn Orbital khá phức tạp và chi phí đầu tư lớn. Trong quá trình hàn, vật hàn bị nung nóng cục bộ ở nhiệt độ cao [2]. Sự giãn nở của vật liệu khi bị nung nóng bởi nguồn nhiệt hàn bị hạn chế bởi các vùng có nhiệt độ thấp hơn hoặc bị gá kẹp [3]. Điều này dẫn đến sự xuất hiện ứng suất nhiệt tức thời trong vật hàn và ứng suất dư sau khi vật hàn được làm nguội. Việc xác định trường nhiệt khi hàn đóng vai trò quan trọng trong việc xác định ứng suất dư, biến dạng hàn và tổ chức tế vi của các vùng trong liên kết hàn. Vì vậy, mô phỏng số là phương pháp tốt nhất để phân tích sự chuyển pha, trường nhiệt độ, ứng suất và biến dạng trong quá trình hàn. Quá trình phân tích với sự hỗ trợ của phần mềm JMATPRO và SYSWELD cho phép nhận được kết P-ISSN 1859-3585 E-ISSN 2615-9619 SCIENCE - TECHNOLOGY Website: https://tapchikhcn.haui.edu.vn Vol. 57 - No. 2 (Apr 2021) ● Journal of SCIENCE & TECHNOLOGY 73 quả sát thực, rút ngắn thời gian nghiên cứu và giảm chi phí thực nghiệm. 2. XÂY DỰNG MÔ HÌNH 2.1. Mô hình nguồn nhiệt Trong quá trình hàn nối ống bằng OM, nguồn nhiệt hồ quang được xác định theo công thức sau [4]: h hP U I (1) Trong đó: Uh - Điện áp hồ quang (V) Ih - Cường độ dòng điện hàn (A) - Hiệu suất hồ quang hàn (0,6 ÷ 0,9). Goldak và cộng sự [5] đã đưa ra mô hình nguồn nhiệt có mật độ phân bố ellipsoid kép được xác định bằng cách phối hợp hai khối bán ellipsoid khác nhau để tạo thành một nguồn nhiệt (hình 1). Hình 1. Mô hình nguồn nhiệt ellipsoid kép [5] Mật độ nguồn nhiệt tại một điểm bất kỳ (x,y,z) bên trong khối ellipsoid đầu tiên (phía trước hồ quang hàn) được biểu diễn bởi phương trình sau [4, 5]. 2 2 2 R f 2 2 2 f x y zQ (x,y,z,t) Q .exp a b c (2) Với một điểm bất kỳ (x,y,z) bên trong khối ellipsoid thứ hai (phía sau hồ quang hàn), mật độ nguồn nhiệt được biểu diễn bởi phương trình sau [4, 5]. 2 2 2 R r 2 2 2 r x y zQ (x,y,z,t) Q .exp a b c (3) Trong đó: af, ar, b và c là các thông số hình học của nguồn nhiệt khối ellipsoid kép; QR là hàm mật độ nguồn nhiệt. Goldak và các cộng sự [5] đã chỉ ra mối tương quan giữa kích thước của nguồn nhiệt và kích thước của bể hàn, đồng thời cho rằng có thể nhận được những giá trị thích hợp cho af, ar, b và c bằng cách đo trực tiếp các thông số hình học của bể hàn. 2.2. Chia lưới và gá kẹp Liên kết hàn ống được chia lưới với mật độ lưới tăng dần khi tiến đến gần mối hàn. Sự gia tăng mật độ lưới ở vùng mối hàn cho phép nhận được kết quả mô phỏng chính xác, hình ảnh mô phỏng rõ nét hơn. Mô hình chia lưới được trình diễn như hình 2. Liên kết ống được định vị kẹp chặt hai đầu (hình 3). Thời gian kẹp chặt được duy trì trong suốt quá trình mô phỏng để đảm bảo ống luôn ở trạng thái cố định giống như thực tế. Hình 2. Mô hình chia lưới liên kết hàn ống Hình 3. Các vị trí kẹp chặt liên kết ống khi hàn 2.3. Vật liệu hàn Vật liệu nền là ống thép đúc, đường kính ngoài của ống là 300mm, chiều dày thành ống 10mm theo tiêu chuẩn ASTM A 53 [6]. Đây là loại thép được sử dụng khá phổ biến ở Việt Nam, cũng như trên thế giới. Ống được vát mép chữ V, góc vát mỗi tấm 300, chiều dài mỗi ống là 250mm. Khe hở giữa hai ống khi gá kẹp là 3mm. Các thông số của liên kết hàn như hình 3, ống thép sử dụng làm vật liệu nền có thành phần hóa học và cơ tính như bảng 1, 2 [6]. Hình 4. Các thông số của liên kết hàn Bảng 1. Thành phần hóa học của ống thép theo tiêu chuẩn ASTM A 53 [6] %C %Mn %S %P %Cr %Ni %Mo 0,25 0,95 0,045 0,05 0,4 0,4 0,15 Bảng 2. Cơ tính của ống thép theo tiêu chuẩn ASTM A 53 [6] Giới hạn bền (MPa) Giới hạn chảy (MPa) Độ giãn dài (%) >415 >240 >20 Vật liệu hàn gồm dây hàn KC-28 (tiêu chuẩn AWS A5.18 ER70S-6) của hãng KISWEL (Hàn Quốc) được sử dụng làm vật liệu bổ sung cho quá trình hàn có thành phần hóa học và cơ tính như trong bảng 3, 4 [7]. Bảng 3. Thành phần hóa học của dây hàn KC-28 [7] %C %Mn %Si %P %S 0,07 1,53 0,86 0,012 0,007 Bảng 4. Cơ tính của dây hàn KC-28 [7] Giới hạn bền (MPa) Giới hạn chảy (MPa) Độ giãn dài (%) Độ dai va đập IV ở -300C (J) > 400 > 480 > 22 ≥ 27 Khí bảo vệ điện cực và vũng hàn được sử dụng là Argon 99,98% chứa trong bình dung tích 40 lít và áp suất 150bar. Lưu lượng khí sử dụng 15 lít/phút. CÔNG NGHỆ Tạp chí KHOA HỌC VÀ CÔNG NGHỆ ● Tập 57 - Số 2 (4/2021) Website: https://tapchikhcn.haui.edu.vn 74 KHOA HỌC P-ISSN 1859-3585 E-ISSN 2615-9619 2.4. Thiết bị hàn Thiết bị hàn được sử dụng là máy hàn ống tự động MAG PIPE 400 (hình 5); điện áp nguồn 220/380V; điện áp không tải 70V; dòng hàn Imax = 400A; đường kính ống hàn Dmax = 400mm; đường kính dây hàn dd = 1,2mm; tốc độ dịch chuyển không tải lớn nhất Vmax = 3.000mm/phút. Hình 5. Nguồn hàn ống tự động MAG PIPE 400 2.5. Chế độ hàn Các thông số chế độ hàn có ảnh hưởng rất lớn đến công suất nguồn nhiệt, sự chuyển pha, hình dạng, kích thước và chất lượng mối hàn. Vì vậy, việc phân tích và xác định được giá trị của các thông số chế độ hàn sẽ giúp điều tiết được công suất nguồn nhiệt hàn để nhận được mối hàn có hình dạng và chất lượng tốt nhất. Trong các thông số chế độ hàn, tác giả tính toán và xác định các thông số chính là cường độ dòng hàn (Ih), điện áp hàn (Uh), tốc độ hàn (Vh), đường kính dây hàn (d), lưu lượng khí (L), biên độ dao động đầu hàn (B). Giá trị của các thông số chế độ hàn được trình bày trong bảng 5. Bảng 5. Các thông số chế độ hàn nối ống tự động OM Đường hàn Ih (A) Uh (V) Vh (mm/ph) d (mm) L (l/ph) B (mm) Thứ I 105 21 80 1,2 20 10 Thứ II 120 23 120 1,2 15 12 Thứ III 130 24 100 1,2 15 15 2.6. Trình tự hàn Ống có chiều dày 10mm nên được hàn hoàn thiện bởi ba lớp hàn. Mỗi lớp hàn gồm một đường hàn. Các lớp hàn được thực hiện theo đường chu vi ngoài của ống. Chiều của đường hàn như hình 6. Hình 6. Trình tự thực hiện các đường hàn nối ống bằng công nghệ hàn OM Quá trình hàn được thực hiện tự động để hàn hết chu vi ngoài của ống. Sau khi hàn xong đường hàn thứ I, tiếp tục thực hiện đường hàn thứ II và đường hàn phủ thứ III. Khi thực hiện các đường hàn, đầu hàn được dao động ngang với biên độ phù hợp để đảm bảo chiều sâu ngấu, chiều rộng và chiều cao của mối hàn. Sau mỗi đường hàn, bề mặt mối hàn được làm sạch trước khi thực hiện đường hàn tiếp theo. 3. KẾT QUẢ NGHIÊN CỨU 3.1. Sự chuyển pha Khi nguồn nhiệt dịch chuyển theo quỹ đạo đường hàn, trường nhiệt phân bố tức thời và ứng suất nhiệt sẽ xuất hiện trong liên kết hàn (hình 7). Hình 7. Biểu đồ nhiệt của kim loại mối hàn Dưới tác động của nguồn nhiệt hồ quang, kim loại chuyển dần từ trạng thái rắn sang trạng thái lỏng. Ở nhiệt độ 15170C, kim loại vùng hàn chuyển hoàn toàn sang trạng thái lỏng (hình 8). Hình 8. Biểu đồ chuyển pha của kim loại mối hàn ở 15170C Ở thời điểm trước đó, khi nhiệt độ đạt 15000C, tổ chức kim loại mối hàn vẫn tồn tại ở cả hai pha rắn và lỏng. Trong đó, pha lỏng chiếm tỉ lệ 27,87%, còn lại là pha rắn Ferrite chiếm 72,13% (hình 9). Hình 9. Biểu đồ chuyển pha của kim loại mối hàn ở 15000C P-ISSN 1859-3585 E-ISSN 2615-9619 SCIENCE - TECHNOLOGY Website: https://tapchikhcn.haui.edu.vn Vol. 57 - No. 2 (Apr 2021) ● Journal of SCIENCE & TECHNOLOGY 75 Quá trình chuyển pha bị ảnh hưởng rất lớn bởi nguồn nhiệt hàn. Công suất nguồn nhiệt và tốc độ dịch chuyển của nguồn nhiệt hàn quyết định đến tốc độ chuyển pha của kim loại vùng hàn (hình 10). Hình 10. Biểu đồ pha của kim loại mối hàn Sự chuyển hoá Austenite khi nguội diễn ra ở 9000C, Pearlite ở 6900C, Bainite ở 6060C, Ferrite ở 8380C, Martensite ở 4280C. Quá trình chuyển pha của kim loại theo nhiệt độ và thời gian (TTT) được mô tả trong biểu đồ 11. Hình 11. Biểu đồ chuyển pha TTT của kim loại mối hàn Khi nguội, sự chuyển pha phụ thuộc rất lớn vào tốc độ làm nguội. Khi tốc độ nguội càng lớn, kim loại mối hàn chuyển từ trạng thái lỏng sang trạng thái rắn càng nhanh. Vì vậy, thời gian tồn tại của các pha càng ngắn (hình 12). Hình 12. Biểu đồ chuyển pha CCT của kim loại mối hàn Tốc độ truyền nhiệt của kim loại còn ảnh hưởng tới ứng suất nhiệt sinh ra trong quá trình hàn. Chất lượng của mối hàn và liên kết hàn bị phụ thuộc lớn bởi các yếu tố trên. Vì vậy, phân tích sự ảnh hưởng của các yếu tố này cho phép dự đoán và xác định được giá trị tốt nhất để nhận được chất lượng mối hàn tốt nhất (hình 13). Hình 13. Biểu đồ ứng suất kéo sinh ra trên ống khi hàn 3.2. Sự phân bố nguồn nhiệt Khi thực hiện đường hàn thứ I, vùng ảnh hưởng nhiệt mở rộng theo thời gian do quá trình truyền nhiệt. Tuy nhiên, vùng ảnh hưởng nhiệt không phải mở rộng vô hướng và tuyến tính. Vùng ảnh hưởng nhiệt chỉ mở rộng về hai phía của hai ống và dịch chuyển theo nguồn nhiệt. Chiều rộng của nó thay đổi theo thời gian và sự dịch chuyển của nguồn nhiệt hàn (hình 14). Hình 14. Sự phân bố nhiệt khi hàn đường thứ I Đường hàn thứ II được thực hiện ngay sau khi đường hàn thứ I kết thúc. Lúc này, vùng ảnh hưởng nhiệt được mở rộng hơn đường hàn thứ I do nguồn nhiệt dư của đường hàn trước đó. Tuy nhiên, vùng ảnh hưởng nhiệt ở đường hàn thứ II không quá lớn vì bị giới hạn bởi tốc độ truyền nhiệt của kim loại (hình 15). Đường hàn thứ III được thực hiện ngay sau khi đường hàn thứ II kết thúc. Vùng ảnh hưởng nhiệt tiếp tục được mở rộng hơn so với đường hàn thứ II do lượng nhiệt dư trước đó và công suất nguồn nhiệt ở đường hàn thứ III cũng lớn hơncông suất nguồn nhiệt ở đường hàn thứ II, nhưng tốc độ dịch chuyển nguồn nhiệt lại chậm hơn đường hàn trước đó do chiều rộng mối hàn ở đường hàn thứ III lớn hơn (hình 16). CÔNG NGHỆ Tạp chí KHOA HỌC VÀ CÔNG NGHỆ ● Tập 57 - Số 2 (4/2021) Website: https://tapchikhcn.haui.edu.vn 76 KHOA HỌC P-ISSN 1859-3585 E-ISSN 2615-9619 Hình 15. Sự phân bố nhiệt khi hàn đường thứ II Hình 16. Sự phân bố nhiệt khi hàn đường thứ III Phân tích thấy rằng, sự phân bố nhiệt trên hai ống thép khi hàn các đường I, II và III là khá ổn định (hình 17). Ở từng thời điểm trường nhiệt độ tương ứng với từng nút xác định. Điều này cho phép phân tích, dự đoán và xác định xu hướng trường nhiệt hàn, sự chuyển pha, ứng suất sinh ra trong quá trình hàn. Hình 17. Sự phân bố nhiệt khi hàn nối ống bằng công nghệ hàn OM Ở từng đường hàn tương ứng với chế độ hàn xác định như trong bảng 5, mức độ ảnh hưởng nhiệt lên hai ống là khác nhau. Phân tích biểu đồ hình 18 thấy rằng, ở cùng một vị trí so với chân mối hàn, nhiệt truyền ra ống thép khi hàn các đường hàn là khác nhau. Ở đường hàn sau, nhiệt truyền ra ống lớn hơn do công suất nhiệt ở các đường hàn này lớn hơn và nguồn nhiệt dư của đường hàn trước đó. Hình 18. Sự phân bố nhiệt trên ống thép A53 khi thực hiện các đường hàn Khi hàn OM, quá trình dịch chuyển của đầu hàn theo đường chu vi ngoài của ống kết hợp với dao động ngang được tự động hoá nên sự phân bố nhiệt hàn là khá ổn định. Sự phân bố nhiệt ổn định và đều về hai phía của ống là điều kiện cho phép nhận được mối hàn có chất lượng cao hơn, hình dạng của mối hàn đều hơn, sự phân bố ứng suất cũng ổn định hơn. Đây cũng là lợi thế lớn để nghiên cứu thực nghiệm và ứng dụng công nghệ hàn OM vào thực tế sản xuất tại Việt Nam. Hình 19. Hàn nối ống thép A53 bằng công nghệ hàn OM Như vậy, có thể nói rằng khi ứng dụng công nghệ hàn OM sẽ giúp ổn định trường nhiệt, sự chuyển pha, sự phân bố ứng suất, hình dạng và kích thước mối hàn. Với việc sử dụng phần mềm mô phỏng số đã giúp dự đoán và xác định rõ hơn các yếu tố ảnh hưởng từ đó đưa ra giải pháp xử lý để đạt được chất lượng sản phẩm cũng như hiệu quả sản xuất tốt nhất. 4. KẾT LUẬN Kim loại vùng hàn chuyển hoàn toàn từ trạng thái rắn sang trạng thái lỏng ở nhiệt độ 15170C. Sự chuyển pha và thời gian tồn tại của các pha trong kim loại vùng hàn phụ thuộc vào công suất nguồn nhiệt, tốc độ dịch chuyển nguồn nhiệt,đặc tính của vật liệu và tốc độ nguội của vật hàn. Khi nguội, sự chuyển hoá Austenite diễn ra ở 9000C, Pearlite ở 6900C, Bainite ở 6060C, Ferrite ở 8380C, Martensite ở 4280C. Trường nhiệt của đường hàn sau lớn hơn trường nhiệt của đường hàn trước đó do nguồn nhiệt dư, khả năng truyền P-ISSN 1859-3585 E-ISSN 2615-9619 SCIENCE - TECHNOLOGY Website: https://tapchikhcn.haui.edu.vn Vol. 57 - No. 2 (Apr 2021) ● Journal of SCIENCE & TECHNOLOGY 77 nhiệt của vật hàn, công suất và tốc độ dịch chuyển của nguồn nhiệt. Khi hàn OM tự động, sự phân bố nhiệt ổn định hơn và đều về hai phía của ống thép nên hạn chế được ứng suất dư. TÀI LIỆU THAM KHẢO [1]. Barbara K. Henon, 2008. Considerations for Orbital Welding of Corrosion Resistant Materials to the ASME Bioprocessing Equipment (BPE) Standard. Stainless Steel America Conference. [2]. Nguyen Tien Duong, 2008. Mo phong qua trinh truyen nhiet khi han. Science and Technics Publising House, Hanoi. [3]. Zienkiewicz O. C., 1997. The Finite Element Method. Mc Graw-Hill Company, London. [4]. Nguyen N.T., Ohta A., Matsuoka K., Suzuki N., Maeda Y, 1999. Analytical solutions for transient temperature of semi-infinite body subjected to 3-D moving heat sources. Welding Journal Research Supplement, 265-274. [5]. J. Goldak, M. Bibby, J. Moore, B. Patel, 1996. Computer Modling of Heat Flow in Welds. USA. [6]. John E. Bringas, 2004. Handbook of comparative world steel standards. ASTM DS67B, 3rd edition, USA. [7]. Kiswel electrodes cataloge, 2010. Kiswel welding consumables. Kiswel, Korea. [8]. Hoang Van Chau, 2011. Nghien cuu thiet ke che tao he thong thiet bi han tu dong noi ong co duong kinh lon o trang thai khong quay. Science and technology topics, National Research Institute of Mechanical Engineering. [9]. Ngo Huu Manh, 2018. Nghien cuu, thiet ke, che tao thiet bi han Orbital - TIG tu đong. Science and technology topics, Ministry of Industry and Trade. [10]. Zeng Huilin, Wang Changjiang, Yang Xuemei, Wang Xinsheng, Liu Ran, 2014. Automatic welding technologies for long distance pipelines by use of all - position shelf - shielded flux cored wire. Nature gas industry B (1), 2014, pp. 113-118. AUTHORS INFORMATION Ngo Huu Manh1, Nguyen Van Kien2,3 1Sao Do University 2Military Technical Academy 3143 Enterprise - Z49 Company

File đính kèm:

phan_tich_su_chuyen_pha_va_truong_nhiet_khi_han_noi_ong_thep.pdf

phan_tich_su_chuyen_pha_va_truong_nhiet_khi_han_noi_ong_thep.pdf