Giáo trình Tự động hóa quá trình sản xuất (Phần 1)

Hệ thống thiết kế và chế tạo có trợ giúp của máy tính (CAD-CAM)

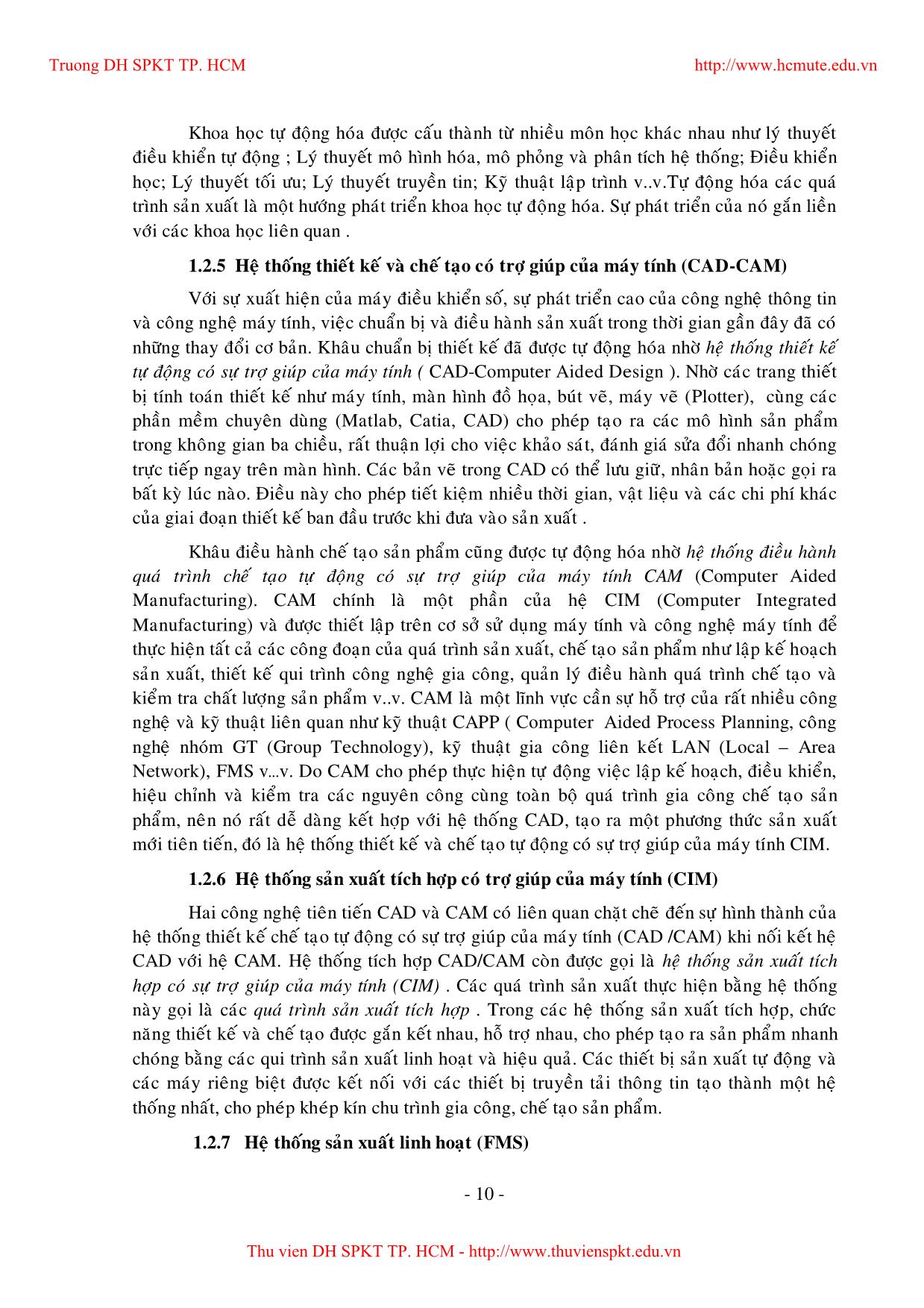

Với sự xuất hiện của máy điều khiển số, sự phát triển cao của công nghệ thông tin

và công nghệ máy tính, việc chuẩn bị và điều hành sản xuất trong thời gian gần đây đã có

những thay đổi cơ bản. Khâu chuẩn bị thiết kế đã được tự động hóa nhờ hệ thống thiết kế

tự động có sự trợ giúp của máy tính ( CAD-Computer Aided Design ). Nhờ các trang thiết

bị tính toán thiết kế như máy tính, màn hình đồ họa, bút vẽ, máy vẽ (Plotter), cùng các

phần mềm chuyên dùng (Matlab, Catia, CAD) cho phép tạo ra các mô hình sản phẩm

trong không gian ba chiều, rất thuận lợi cho việc khảo sát, đánh giá sửa đổi nhanh chóng

trực tiếp ngay trên màn hình. Các bản vẽ trong CAD có thể lưu giữ, nhân bản hoặc gọi ra

bất kỳ lúc nào. Điều này cho phép tiết kiệm nhiều thời gian, vật liệu và các chi phí khác

của giai đoạn thiết kế ban đầu trước khi đưa vào sản xuất .

Khâu điều hành chế tạo sản phẩm cũng được tự động hóa nhờ hệ thống điều hành

quá trình chế tạo tự động có sự trợ giúp của máy tính CAM (Computer Aided

Manufacturing). CAM chính là một phần của hệ CIM (Computer Integrated

Manufacturing) và được thiết lập trên cơ sở sử dụng máy tính và công nghệ máy tính để

thực hiện tất cả các công đoạn của quá trình sản xuất, chế tạo sản phẩm như lập kế hoạch

sản xuất, thiết kế qui trình công nghệ gia công, quản lý điều hành quá trình chế tạo và

kiểm tra chất lượng sản phẩm v.v. CAM là một lĩnh vực cần sự hỗ trợ của rất nhiều công

nghệ và kỹ thuật liên quan như kỹ thuật CAPP ( Computer Aided Process Planning, công

nghệ nhóm GT (Group Technology), kỹ thuật gia công liên kết LAN (Local – Area

Network), FMS v v. Do CAM cho phép thực hiện tự động việc lập kế hoạch, điều khiển,

hiệu chỉnh và kiểm tra các nguyên công cùng toàn bộ quá trình gia công chế tạo sản

phẩm, nên nó rất dễ dàng kết hợp với hệ thống CAD, tạo ra một phương thức sản xuất

mới tiên tiến, đó là hệ thống thiết kế và chế tạo tự động có sự trợ giúp của máy tính CIM.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Tự động hóa quá trình sản xuất (Phần 1)

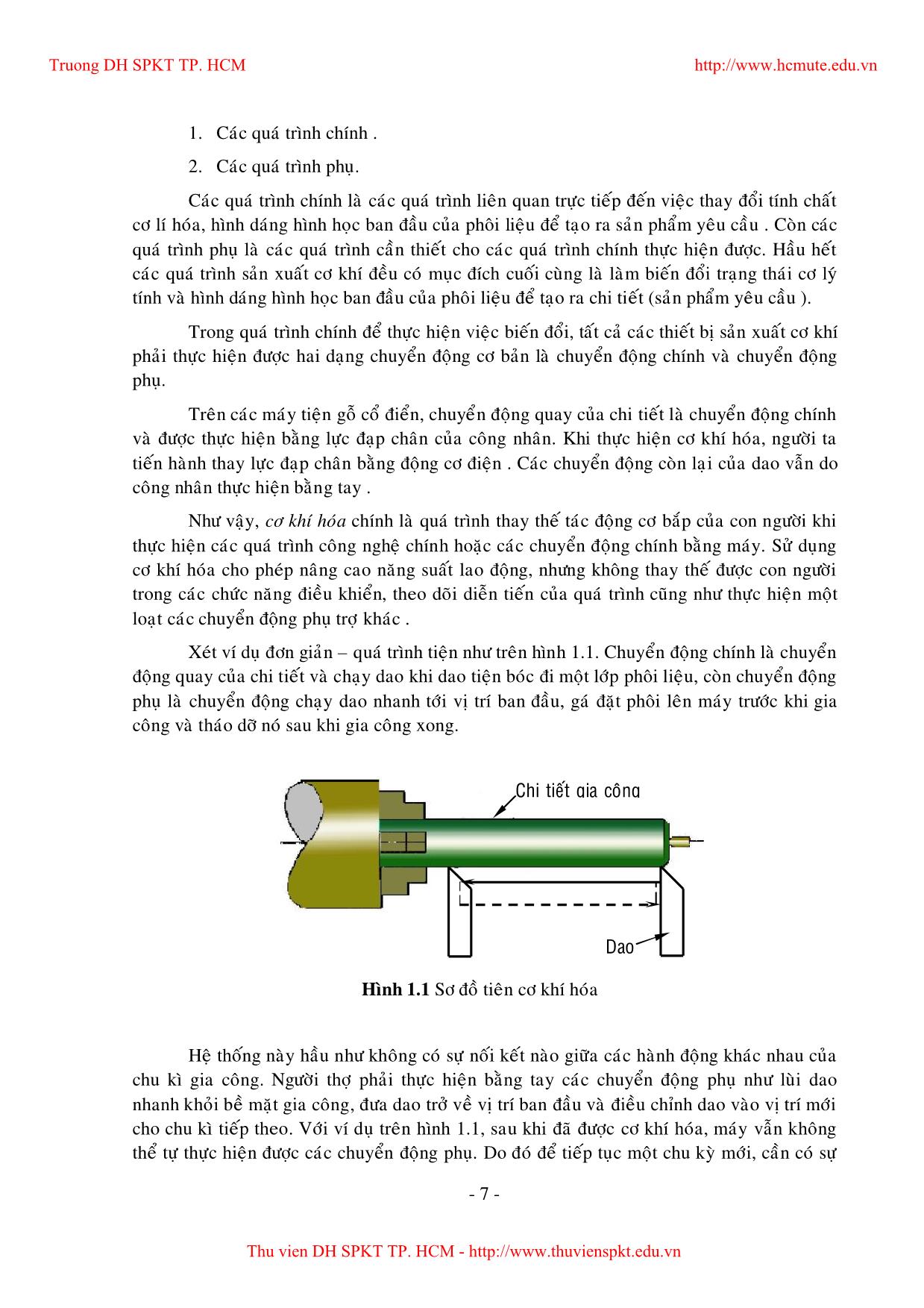

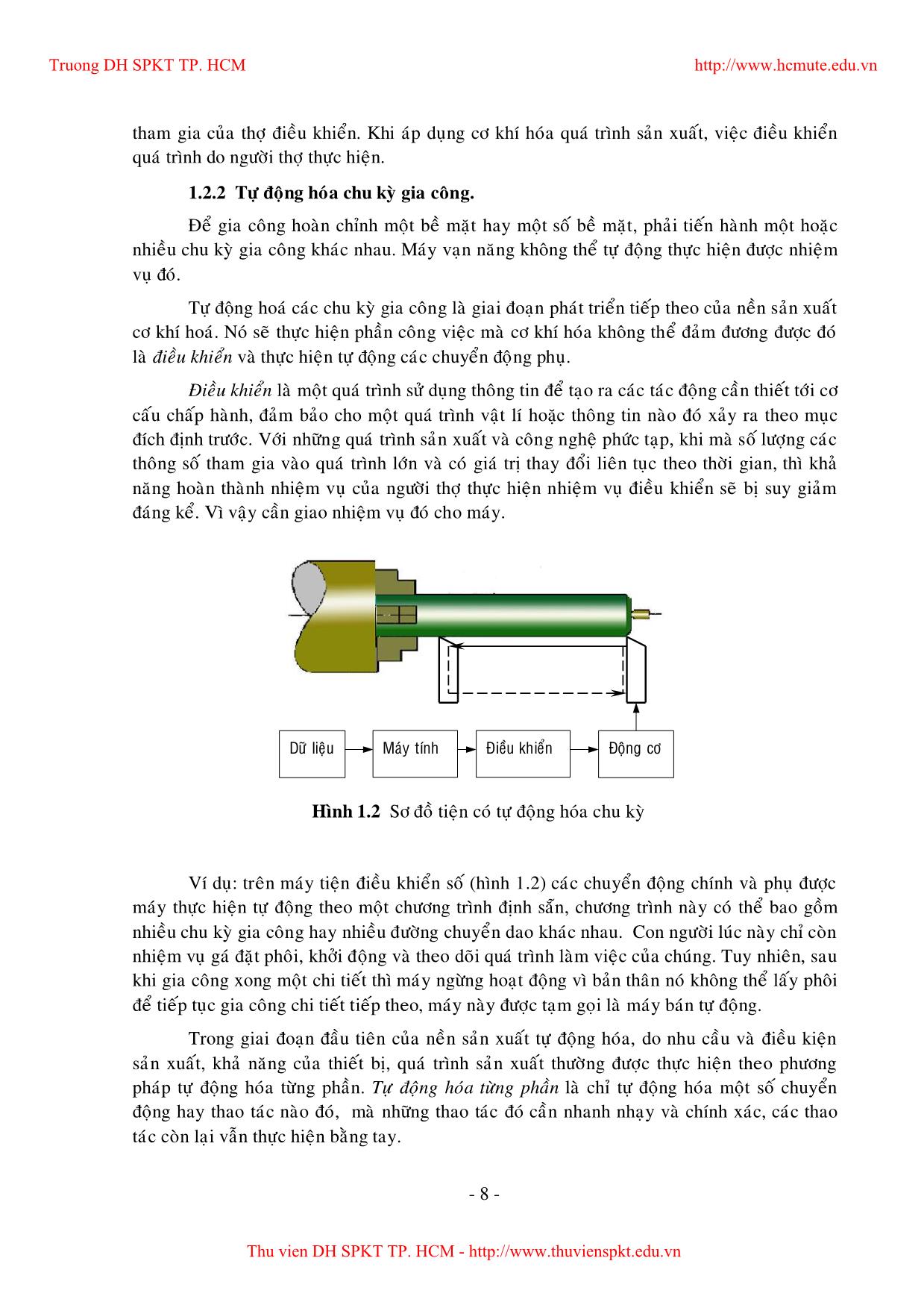

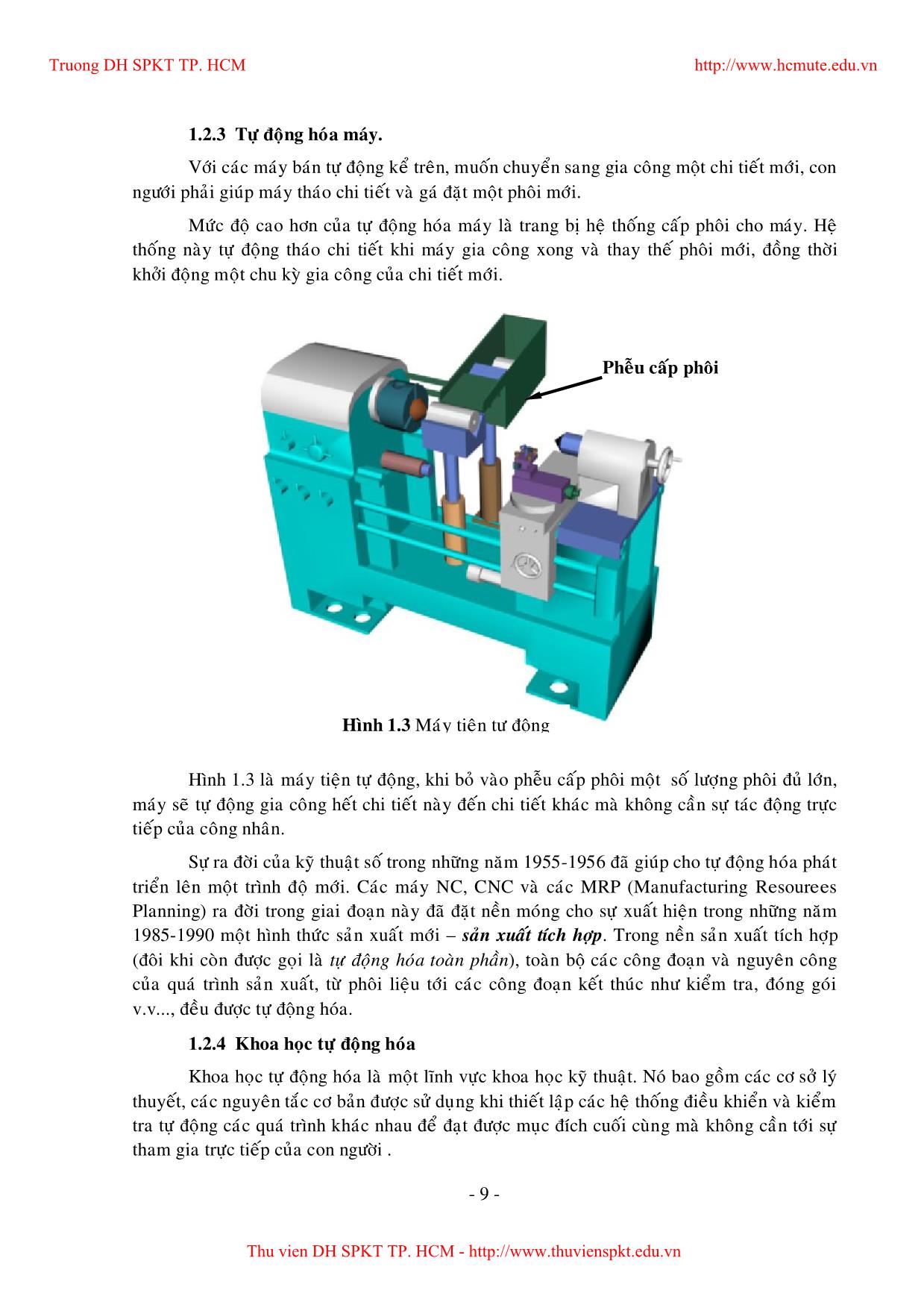

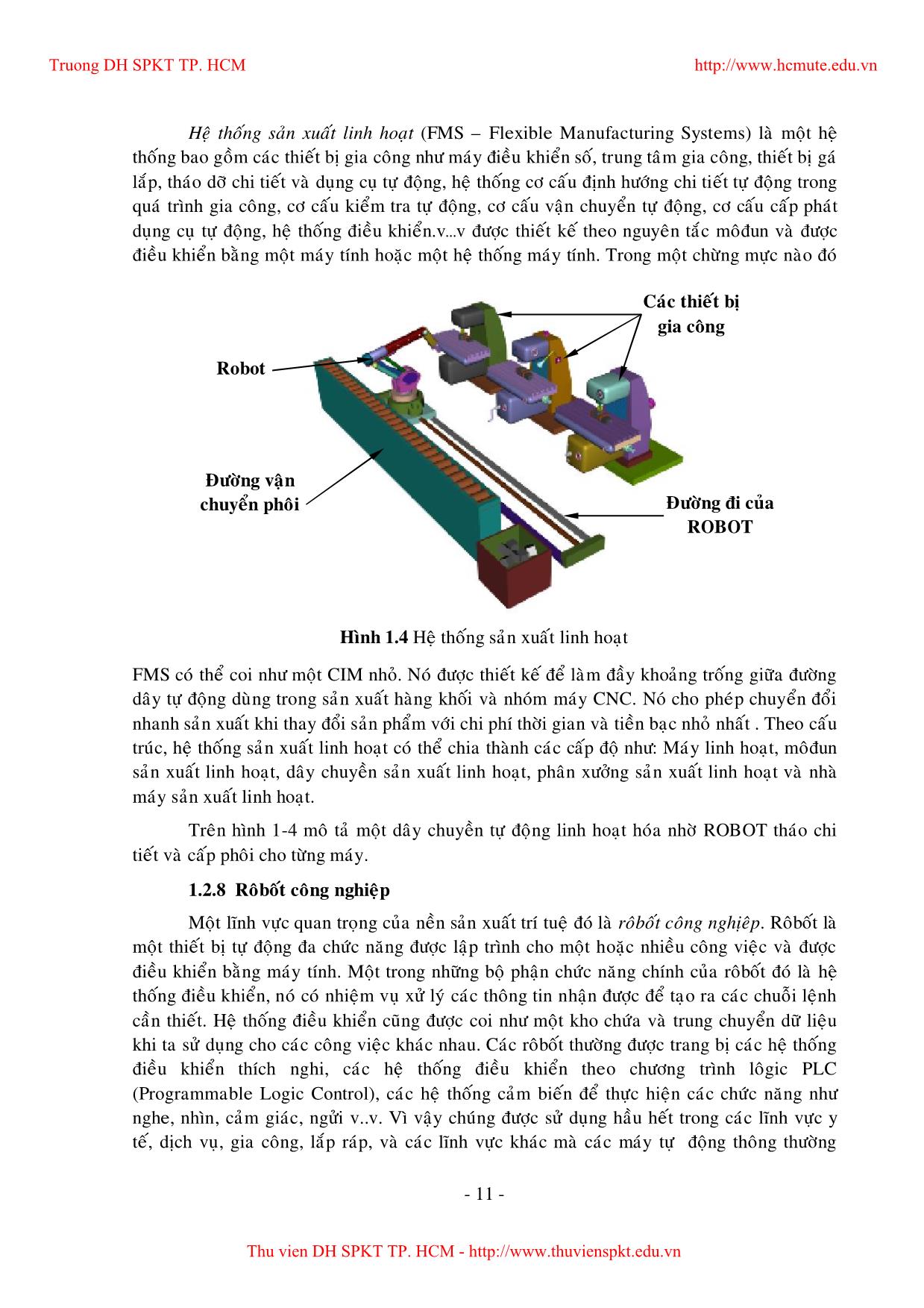

HỒ VIẾT BÌNH TỰ ĐỘNG HÓA QUÁ TRÌNH SẢN XUẤT (DÙNG CHO SINH VIÊN ĐH, CĐ CÁC NGÀNH CƠ KHÍ) TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP. HỒ CHÍ MINH - NĂM 2004 - Lời nói đầu Giáo trình tự động hóa quá trình sản xuất phục vụ cho môn học cùng tên với thời lượng 30 tiết, nhằm đáp ứng nhu cầu tìm hiểu, phân tích, bảo trì, thiết kế lắp đặt các hệ thống tự động hóa trong lĩnh vực cơ khí chế tạo và các ngành công nghiệp liên quan. Để học tốt môn học này, học sinh, sinh viên cần học trước các môn: điện kỹ thuật, máy cắt kim loại, cơ sở công nghệ chế tạo máy, lý thuyết điều khiển tự động, trang bị điện trong máy cắt và các kiến thức thực tế liên quan. Cấu tạo giáo trình gồm 6 chương : Chương 1 : Nêu các khái niệm cơ bản liên quan đến tự động hóa Chương 2 : Trình bày tổng thể một hệ thống tự động và các phần tử chính cấu thành nên hệ thống đó như : cảm biến, thiết bị điều khiển, thiết bị chấp hành. Chương này có thể giúp các bạn thiết kế được các thiết bị tự động đơn giản. Chương 3 : Giới thiệu hệ thống cấp phôi tự động, chủ yếu là phôi dạng rời, cách lựa chọn, tính toán và thiết kế nhằm biến máy bán tự động thành máy tự động. Chương 4 : Kiểm tra tự động cũng là một lĩnh vực không thể thiếu trong quá trình tự động hóa máy và quá trình công nghệ. Người học sẽ được tiếp thu các phương pháp kiểm tra tích cực khi gia công cắt gọt. Chương 5 : Một hệ thống sản xuất tự động hoàn chỉnh là mục đích cao nhất của tự động hóa, người học có thể hình dung hệ thống tự động hóa tổng hợp từ lúc cấp liệu cho đến khi ra sản phẩm chi tiết máy hoàn chỉnh. Chương 6 : Hệ thống lắp ráp tự động các chi tiết máy thành một bộ phận máy hay một chiếc máy hoàn chỉnh là nội dung cơ bản của chương này. Mặc dù tự động hóa không xa lạ với chúng ta nhưng vẫn cần một khối lượng kiến thức dễ hiểu và phương pháp tiếp cận nhanh chóng. Người viết mong nhận được sự góp ý thiết thực, cụ thể của đồng nghiệp và sinh viên để tàøi liệu có chất lượng hơn. Thành phố Hồ Chí Minh Tháng 7 năm 2004. Tác giả Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 5 - Chương 1 KHÁI QUÁT VỀ TỰ ĐỘNG HÓA QUÁ TRÌNH SẢN XUẤT 1.1 Tóm tắt lịch sử phát triển của tự động hóa quá trình sản xuất Đã từ xa xưa, con người luôn mơ ước về các loại máy có khả năng thay thế cho mình trong các quá trình sản xuất và các công việc thường nhật khác. Vì thế, mặc dù tự động hóa các quá trình sản xuất là một lĩnh vực đặc trưng của khoa học kỹ thuật hiện đại của thế kỷ 20, nhưng những thông tin về các cơ cấu tự động làm việc không cần có sự trợ giúp của con người đã tồn tại từ trước công nguyên. Các máy tự động cơ học đã được sử dụng ở Ai Cập cổ và Hy Lạp khi thực hiện các màn múa rối để lôi kéo những người theo đạo. Trong thời trung cổ người ta đã biết đến các máy tự động cơ khí thực hiện chức năng người gác cổng của Albert. Một đặc điểm chung của các máy tự động kể trên là chúng không có ảnh hưởng gì tới các quá trình sản xuất của xã hội thời đó. Chiếc máy tự động đầu tiên được sử dụng trong công nghiệp do một thợ cơ khí người Nga, ông Pônzunôp chế tạo vào năm 1765. Nhờ nó mà mức nước trong nồi hơi được giữ cố định không phụ thuộc vào lượng tiêu hao hơi nước. Để đo mức nước trong nồi, Pônzunôp dùng một cái phao. Khi mức nước thay đổi phao sẽ tác động lên cửa van, thực hiện điều chỉnh lượng nước vào nồi. Nguyên tắc điều chỉnh của cơ cấu này được sử dụng rộng rãi trong nhiều lĩnh vực khoa học kỹ thuật khác nhau, nó được gọi là nguyên tắc điều chỉnh theo sai lệch hay nguyên tắc Pôdunôp – Giôn Oat. Đầu thế kỷ 19, nhiều công trình có mục đích hoàn thiện các cơ cấu điều chỉnh tự động của máy hơi nước đã được thực hiện. Cuối thế kỷ 19 các cơ cấu điều chỉnh tự động cho các tuabin hơi nước bắt đầu xuất hiện. Năm 1712 ông Nartôp, một thợ cơ khí người Nga đã chế tạo được máy tiện chép hình để tiện các chi tiết định hình . Việc chép hình theo mẫu được thực hiện tự động. Chuyển động dọc của bàn dao do bánh răng – thanh răng thực hiện. Cho đến năm 1798 ông Henry Nanđsley người Anh mới thay thế chuyển động này bằng chuyển động của vít me – đai ốc. Năm 1873 Spender đã chế tạo được máy tiện tự động có ổ cấp phôi và trục phân phối mang các cam đĩa và cam t ... ng về phía dưới: Fms + Pn < Fqt . ( chi tiết sẽ rời khỏi mặt phẳng và ở lại phía sau mặt phẳng). Khi mặt phẳng chuyển động về phía trên : Fms > Pn + F qt . ( chi tiết sẽ chuyển động theo mặt phẳng ). Hai điều kiện trên có thể thực hiện được bằng cách cho hệ thống dao động nhanh. Phễu cấp phôi rung động làm việc theo nguyên lý này. 2- Cấu tạo phễu rung động Phễu hình trụ 3 gắn trên ba lò xo lá 4ù, ba lò xo này đặt nghiêng một góc =750 so với mặt phẳng của đế (mặt phẳng nằm ngang ) và tiếp tuyến với một hình trụ tưởng tượng. Trong cốc phễu có cánh xoắn ốc (2) được gắn vào thành phễu theo đường xoắn ốc từ dưới lên ( hình 3.21). 1 2 3 4 5 Vf T R Hình 3.21 Nguyên lý phễu rung Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 88 - Góc nghiêng của cánh xoắn là 1030’. Đáy cốc phễu làm thành một mặt côn để chi tiết dễ dàng chuyển động ra thành cốc phễu, dưới đáy phễu có gắn nam châm điện 6 (hình 3.22). Cuộn dây 6 của nam châm điện được gắn cố định lên đế và có thể điều chỉnh khoảng cách khe hở so với lõi bằng bu-lông 7. Toàn bộ nam châm điện được gắn trên đế 8, để giảm dao động xuống nền, trên đế 8 có gắn bốn cục cao su giảm chấn 9. 3- Nguyên lý làm việc của phễu rung Phôi là chi tiết dạng rời rạc được cấp vào cốc phễu. Khi cấp nguồn cho nam châm điện, nam châm điện sẽ tạo ra dao động kéo phễu đi xuống . Nhờ 3 lò xo lá đặt nghiêng một góc 750 so với mặt phẳng nằm ngang sao cho hình chiếu bằng của lò xo xuống mặt phẳng ngang trùng với tiếp tuyến của một vòng tròn tâm 0 . Do đó khi hệ thống dao động, cốc phễu vừa chuyển động lên xuống T vừa xoay R (hình 3.21) quanh tâm nó một góc rất nhỏ, phôi đang nằm hỗn độn trong phễu sẽ tản ra xung quanh thành phễu và bắt đầu tiếp cận với đầu mối của cánh xoắn, phôi sẽ chuyển động theo cánh xoắn từ dưới đáy phễu lên trên theo mặt phẳng nghiêng cho tới khi ra khỏi phễu theo như cơ sở động học đã trình bày ở trên. Khi phôi ra khỏi phễu sẽ theo máng dẫn vào vị trí gia công hoặc đóng gói. Trong phễu cấp phôi rung động. Dẫn động của các cơ cấu cấp phôi kiểu này có thể là các đầu rung điện từ, cơ khí, khí nén hoặc thuỷ lực. Thông dụng nhất là đầu rung điện từ vì chúng cho phép điều chỉnh vô cấp năng suất cấp phôi. Khi dùng nam châm điện xoay chiều thì nên chọn tần số là 50 Hz tương ứng với 3000 dao động /phút. Lực kích động ban đầu khoảng 100 N. Để thay đổi năng suất của phễu, phương pháp thường dùng là thay đổi khoảng cách khe hở giữa lõi sắt từ và nam châm điện hoặc thay đổi hiệu điện thế hay tần số dòng điện, hoặc thay đổi khối lượng của chi tiết trong cốc phễu, để ổn định dao động của hệ thống và để theo kịp nhịp gia công, ta có thể dùng 1 phễu phụ để chứa phôi. Hình 3.22 Cấu tạo phễu cấp phôi rung 6 7 8 9 Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 89 - Nguyên lý của phễu phụ là căn cứ vào khối lượng của cốc phễu đã điều chỉnh sẳn, cơ cấu chặn phôi trên phễu phụ sẽ mở ra để tiếp tục đổ phôi vào phễu chính. 4- Một số phễu chính thường dùng Hình 3.23a là phễu hình trụ thông dụng, nếu chi tiết quá mỏng có khả năng chồng lên nhau thì máng xoắn có gờ 1 và nghiêng để trong quá trình di chuyển phôi trên sẽ rơi xuống, hoặc phía trên máng xoắn gắn một đoạn cong 2 cao vừa bằng chiều dày chi tiết nó sẽ gạt chi tiết chồng rơi xuống. Nếu chi tiết có khả năng xếp dựng lên, ta bố trí một đoạn dốc 3 chi tiết sẽ ngã xuống. Hình 3.23b là phễu côn, loại này dễ dẫn chi tiết lên máng đồng thời có thể dùng cho những chi tiết có chiều cao vượt quá khoảng cách bước xoắn của máng. 3.4 Cấu tạo máng dẫn phôi 3.4.1 Các loại máng dẫn phôi Máng dẫn phôi là bộ phận quan trọng của hệ thống cấp phôi. Nó có nhiệm vụ dẫn phôi từ phễu tới vị trí gia công hoặc từ vị trí gia công tới bộ phận tích trữ phôi cho giai đoạn tiếp theo. Như vậy máng dẫn phôi có mặt từ lúc cấp phôi cho đến thành phẩm được tạo ra. Tùy theo hình dáng và kích thước cũng như trọng lượng của phôi mà có các loại kết cấu máng tương ứng. Các loại máng có kết cấu ở hình 3.24 dùng cho các chi tiết có trọng lượng nhỏ, phôi có thể lăn hoặc trượt trên đáy máng không sợ bị hư hỏng bề mặt của phôi. Khi phôi có trọng lượng lớn và cần bảo vệ bề mặt phôi ta giảm diện tích tiếp xúc giữa phôi và máng dẫn hoặc gắn các con lăn trên đáy máng. - a, b, c, d là máng chữ nhật dùng cho các chi tiết trụ có l/d < 3,5 và các chi tiết dẹt có chiều dày nhỏ hơn đường kính nhiều lần. - e là máng chữ T dùng cho các chi tiết trụ có mũ dạng bu lông. a) b) Hình 3.23 Cấu tạo phễu chính 1 2 3 Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 90 - - f: máng chữ V, g: máng chữ C dùng cho các chi tiết trụ có l/d > 3,5. - i: máng chữ U có rãnh dùng cho các chi tiết có mũ theo phương pháp đổ phôi vào máng. - j: máng chữ T ngược dùng cho các phôi có dạng hơn nửa hình trụ. - k: máng một thanh. - l: máng hai thanh. - m: máng 1 thanh treo. - n: máng 2 thanh đỡ. 3.4.2 Tính toán và thiết kế máng dẫn phôi Để phôi di chuyển được trên máng, ta phải tác động lực vào phôi. Có nhiều cách tạo ra lực di chuyển phôi. - Dùng trọng lực của phôi bằng cách đặt máng nghiêng một góc so với phương nằm ngang. Nếu phôi lăn thì độ dốc của máng nhỏ khoảng 5070. Nếu phôi trượt thì góc nghiêng phải lớn hơn góc ma sát giữa phôi và đáy máng (khoảng 300). - Dùng phương pháp rung động. - Dùng lực cơ khí hoặc thủy lực để đẩy phôi. Phôi di chuyển bằng cách lăn trong máng là tốt nhất, tuy nhiên với loại phôi có l/d 3,5 thì ít bị kẹt phôi, còn phôi có l/d > 3,5 thì dễ bị đổi hướng hoặc kẹt phôi, do vậy nên cho trượt dọc trục. Khi tính toán chiều rộng của máng dùng cho chi tiết lăn nên chú ý đến kích thước kẹt phôi hay còn gọi là điều kiện kẹt phôi. Trên hình 3.25 biểu diễn một phôi có L, D đang lăn trong máng có chiều rộng B. Trong quá trình lăn phôi có thể bị nghiêng đi như hình vẽ. Khi phôi chạm vào máng tại điểm E, phôi sẽ chịu tác dụng của lực pháp tuyến No và lực ma sát T. Hợp lực của chúng là N, tạo với No một góc , đó là góc ma sát. Còn đường chéo OE tạo với No một góc . Nếu < thì N sẽ tạovới điểm O một moment mà moment đó càng làm cho phôi bị nghiêng thêm tức là bị kẹt. (hình 3.25a) a) b) c) d) e) f) g) i) j) k) l) m) n) Hình 3.24 Cấu tạo máng dẫn phôi Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 91 - Nếu > thì N sẽ tạo với điểm O một moment mà moment đó sẽ làm cho phôi bớt nghiêng, nghĩa là phôi hết kẹt (hình 3.25b). Vậy = là giới hạn giữa trạng thái kẹt và trạng thái có khả năng trở về vị trí ban đầu. Góc lại phụ thuộc vào khe hở giữa mặt đầu của phôi và thành máng. Nếu kích thước L của phôi có dung sai nhỏ thì chiều rộng B của máng sẽ ảnh hưởng đến trạng thái kẹt phôi. B càng nhỏ thì càng lớn; lớn nhất khi B = L. Nhưng để phôi dễ dàng vận chuyển trong máng và không bị đổi hướng thì: L < B < Bmax Trong đó Bmax đạt được khi = . Từ hình vẽ ta có: cos = B D + L2 2 Và theo lượng giác: cos = 1 1+ tg 2 Suy ra: B D + L = 1 1+ tg2 2 2 Khi = . thì : Bmax D + L = 1 1+ tg = 1 1+2 2 2 2 = tg : là hệ số ma sát. Vậy: Bmax = D + L 1+ 2 2 2 Để phôi di chuyển trong máng và không bị kẹt: L + min + L + B < B < D + L 1+ 2 2 2 B L D N0 N T E a) b) Hình 3.25 Tính toán máng dẫn O O Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 92 - Trong đó: L: chiều dài của phôi; L : dung sai phôi. min: khe hở nhỏ nhất giữa phôi và máng; B : dung sai chế tạo máng. 3.5 các cơ cấu khác của hệ thống cấp phôi 3.5.1 Cơ cấu tách phôi (điều tiết phôi) Hình 3.26 Các loại cơ cấu điều tiết phôi a) b) c) d) e) g) h) i) k) Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 93 - Cơ cấu tách phôi có nhiệm vụ điều tiết phôi theo đúng nhịp gia công của máy. Thông thường cơ cấu này được đặt cuối máng dẫn phôi và giữ phôi nằm chờ ở vị trí đó. Sau khi chu kỳ gia công kết thúc, cơ cấu này lại tách một phôi ra khỏi loạt phôi. Phôi được tách ra sẽ rơi vào cơ cấu đưa phôi hay còn gọi là cơ cấu nạp phôi. Có nhiều trường hợp cơ cấu tách phôi làm luôn nhiệm vụ đưa phôi. Trên hình 3.26 là các loại cơ cấu điều tiết phôi cho đúng nhịp gia công của máy công cụ. 3.26a – loại cơ cấu đẩy và lắc 3.26b - loại cơ cấu dùng 2 chốt, một chốt ngăn và một chốt mở 3.26c - loại cơ cấu quay 3.26d - loại cơ cấu cam: hai cam lệch nhau 1800 3.26e - loại cơ cấu dùng vít để điều tiết 3.26g - loại cơ cấu dùng bánh ma sát 3.26h - loại cơ cấu dùnồ đĩa có lỗ lệch nhau 3.26i - loại cơ cấu dùng băng tải 3.26k - loại cơ cấu dùng đĩa răng quay 3.5.2 Cơ cấu đưa phôi Cơ cấu này có nhiệm vụ đưa phôi vào vị trí gá đặt, thường là đưa tới tâm máy để cơ cấu đẩy phôi đẩy phôi vào trục chính hoặc hai mũi tâm tự động định vị vào phôi. Cơ cấu đưa phôi phải thực hiện việc chuyển động rất chính xác cả về thời gian và không gian. Kết cấu của cơ cấu này sao cho khi lùi về không bị phôi làm cản trở chuyển động của nó. Hình 3-27a, b là loại cơ cấu chuyển động tịnh tiến thường dùng cho các loại phôi hình trụ, đĩa, côn. a) b) Hình 3.27 Cơ cấu đưa phôi a) c) e) h) b) d) g) i) Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 94 - Hình 3-27c, d là loại cơ cấu chuyển động lắc thường dùng cho các loại phôi trụ, cầu, dĩa. Cả bốn loại cơ cấu đưa phôi trên phù hợp với máy tự động một trục vì sau khi đưa phôi xong, nó lùi ra khỏi vùng gia công của trục chính. tuy nhiên năng suất không cao, chỉ đạt khoảng 60 chiếc/phút. Cơ cấu đưa phôi quay tròn (hình 3-27e, g) có năng suất cao phù hợp với các loại máy nhiều trục chính. Khi cần phải thay đổi hướng của phôi thì ta dùng cơ cấu vừa tịnh tiến vừa quay (hình 3-27h), có thể đổi hướng phôi một góc 900 hoặc 1800. Trong nhiều trường hợp ta sử dụng đầu Rơvônve gắn dụng cụ cắt để đưa phôi (hình3-27i), lúc này phôi được đổi hướng 1800 so với vị trí máng dẫn. 3.5.3 Cơ cấu đẩy phôi Cơ cấu đẩy phôi có 2 dạng: dạng đẩy phôi từ cơ cấu đưa phôi vào trục chính, và dạng đẩy phôi đã gia công ra khỏi trục chính để chuyển sang công đoạn gia công tiếp theo. Trên hình 3-28a, b, c là các cơ cấu đẩy phôi ra khỏi trục chính, cơ cấu a, c dùng lực lò xo để đẩy. Cơ cấu b dùng cần 8 tác động vào trục 6 di trượt trong lòng trục chính để đẩy phôi ra. Trong các cơ cấu trên, việc gá đặt chi tiết thường sử dụng ống kẹp đàn hồi có bộ phận định vị chiều trục. Hình 3.28 Cơ cấu đẩy phôi a) b) c) d) e) g) Phôi Phôi Phôi Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky huat TP. HC M - 95 - Trên hình 3-28d, e, g là các cơ cấu đẩy phôi vào. Loại d, e sử dụng lực lò xo thông qua một cơ cấu ép do vậy hành trình đẩy không chính xác, nó được sử dụng khi chấu kẹp có định vị chiều trục. Loại g chuyển động tịnh tiến cứng, hành trình chính xác do vậy sử dụng khi chấu kẹp không định vị chiều trục. 3.5.4 Cơ cấu thay đổi hướng phôi. Trong quá trình cấp phôi có lúc cần phải thay đổi hướng phôi đi một góc 900 hoặc 1800 để thực hiện việc gia công tiếp theo. Đặc biệt là chuyển từ công đoạn gia công này sang công đoạn gia công khác hoặc từ chỗ vận chuyển tới vùng gia công. Các cơ cấu trên hình 3.29 sẽ thực hiện nhiệm vụ nói trên. Hình 3.29a là cơ cấu đổi hướng 1800 chi tiết ngửa thành sấp. Hình 3.29b là cơ cấu đổi hướng 900 chi tiết chuyển động lăn thành chuyển động trượt. Trang sau trình bày một vài hệ thống cấp phôi tự động. BÀI TẬP CHƯƠNG 3 Thiết kế hệ thống cấp phôi tự động cho các loại máy công cụ sau : - Máy tiện cấp phôi dọc, kẹp phôi bằng mâm cặp - Máy khoan tự động các chi tiết dạng bạc và dạng tấm mỏng - Máy dập lỗ định hình - Máy mài phẳng liên tục - Máy mài có tâm ăn dao ngang - vv. Hình 3.29 Cơ cấu thay đổi hướng phôi a) b) Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 96 - Hình 3.30 Hệ thống cấp phôi tự động cho máy mài vô tâm chạy dao dọc 1-Băng tải dọc ; 2-Phôi ; 3-Phễu cấp phôi ; 4- Máy mài vô tâm ; 5-Hộp giảm tốc ; 6-Pittông đẩy phôi Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M - 97 - Hình 3.31 Hệ thống cấp phôi tự động cho máy mài vô tâm chạy dao ngang 1-Phễu cấp phôi ; 2-Rulô vận chuyển phôi ; 3-Động cơ quay rulô ; 4-Thùng dựng sản phẩm ; 5-Phôi ; 6-Động cơ chạy dọc ; 7-Píttông kẹp phôi ; 8-Píttông nâng phôi ; 9-Máy mài vô tâm Truong DH SPKT TP. HCM Thu vien DH SPKT TP. HCM - Ban qu yen © T ruong D H Su ph am Ky thuat TP. HC M

File đính kèm:

giao_trinh_tu_dong_hoa_qua_trinh_san_xuat_phan_1.pdf

giao_trinh_tu_dong_hoa_qua_trinh_san_xuat_phan_1.pdf