Đánh giá khả năng tiết kiệm năng lượng và giảm thiểu phát thải của hệ thống chế biến bột cá từ phụ phẩm bằng phân tích mức tiêu thụ năng lượng cụ thể (SEC)

Mục đích của nghiên cứu này là sử dụng mức tiêu thụ năng lượng cụ thể (SEC - Specific energy consumtion)

để đánh giá hiệu quả năng lượng tổng thể cho chế biến bột cá từ nhà máy sản xuất phụ phẩm cá da trơn với

công suất 6.500 tấn/năm. Thông qua việc đánh giá mức tiêu thụ cho thiết bị quan trọng nhất là nồi hơi sử

dụng củi trấu làm nhiên liệu, mức tiêu thụ năng lượng tổng thể của nồi hơi là tương đối cao (28.538,8 kJ/s),

lượng năng lượng này dùng để làm nóng và tạo ra hơi nước. Sự thất thoát exergy trong lò hơi cũng tương đối

cao (5.224,3 kJ/s), bộ trao đổi nhiệt của lò hơi đóng góp số lượng lớn sự thất thoát exergy hơn so với buồng

đốt cháy. Ngoài ra, hiệu suất năng lượng và hiệu suất exergy của nồi hơi được thể hiện lần lượt là 84% và 32%.

Ứng dụng bộ tiết kiệm thu hồi nhiệt thải từ khí thải đã giảm được chi phí cho việc vận hành nồi hơi, tiết kiệm

5,4% mỗi năm cho việc tiêu thụ năng lượng. Thứ hai là giảm tác động đến môi trường từ việc giảm sử dụng

năng lượng từ điện và nhiên liệu sinh khối, giảm phát thải 474.469,9 kgCO2/năm.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Tóm tắt nội dung tài liệu: Đánh giá khả năng tiết kiệm năng lượng và giảm thiểu phát thải của hệ thống chế biến bột cá từ phụ phẩm bằng phân tích mức tiêu thụ năng lượng cụ thể (SEC)

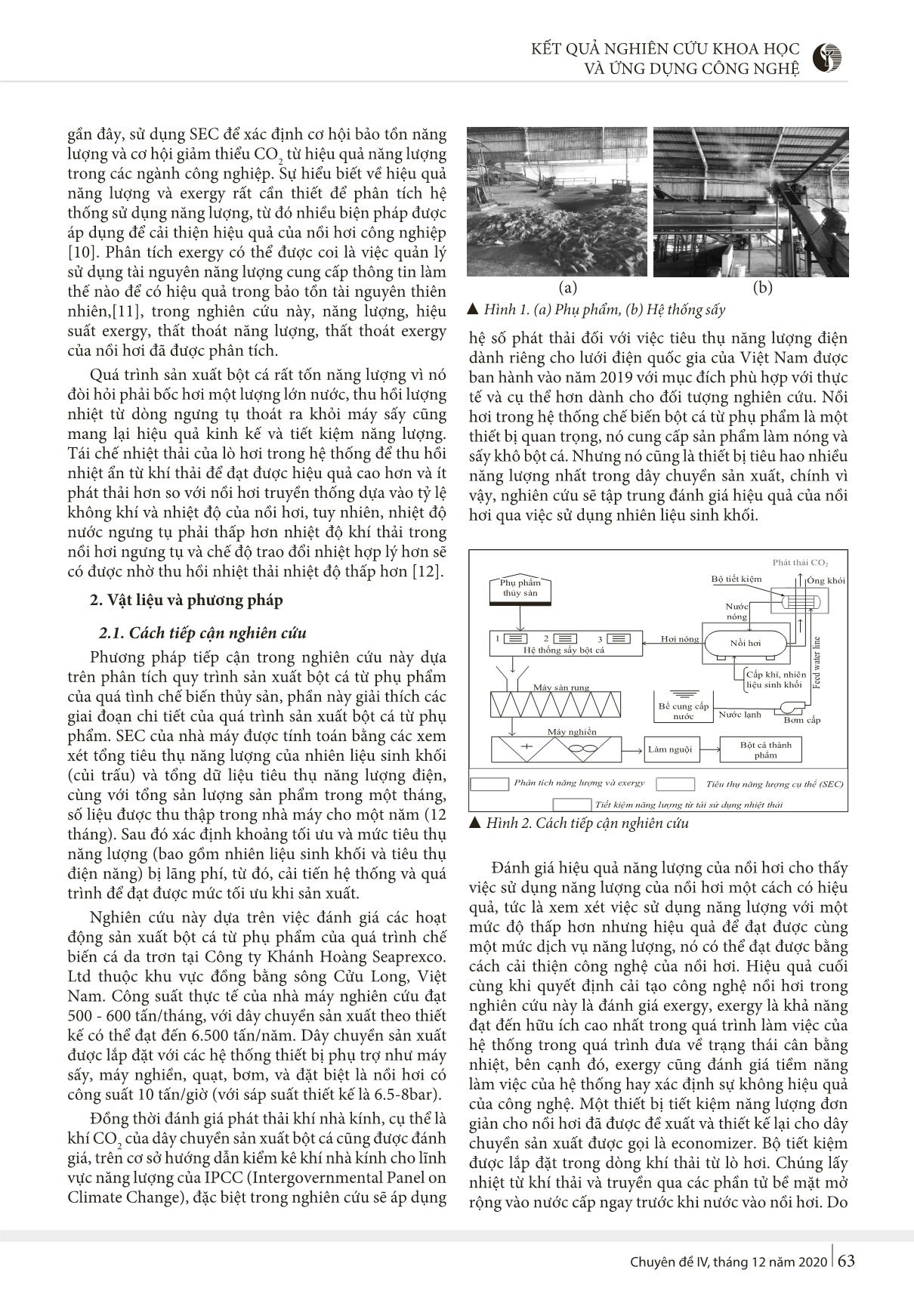

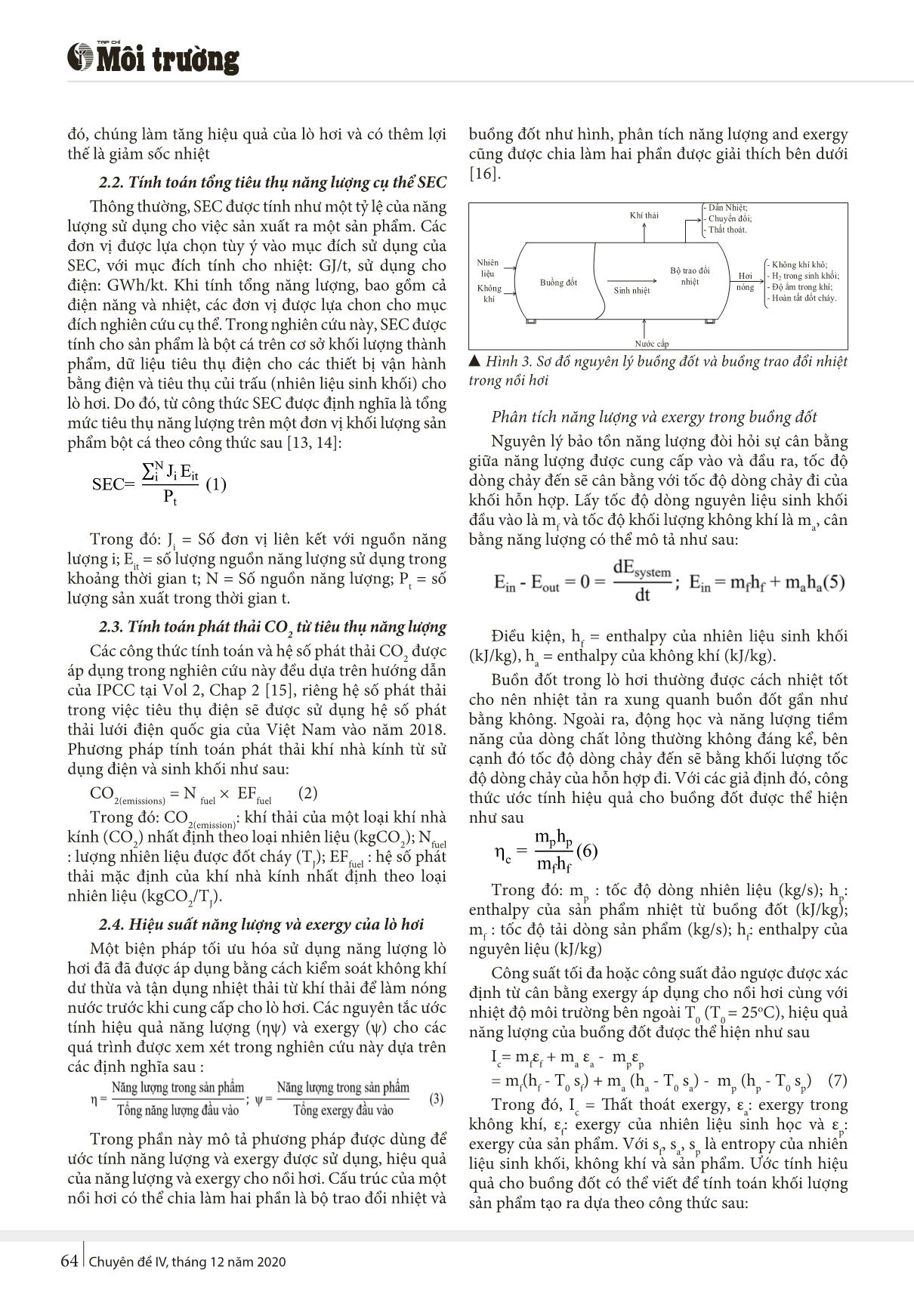

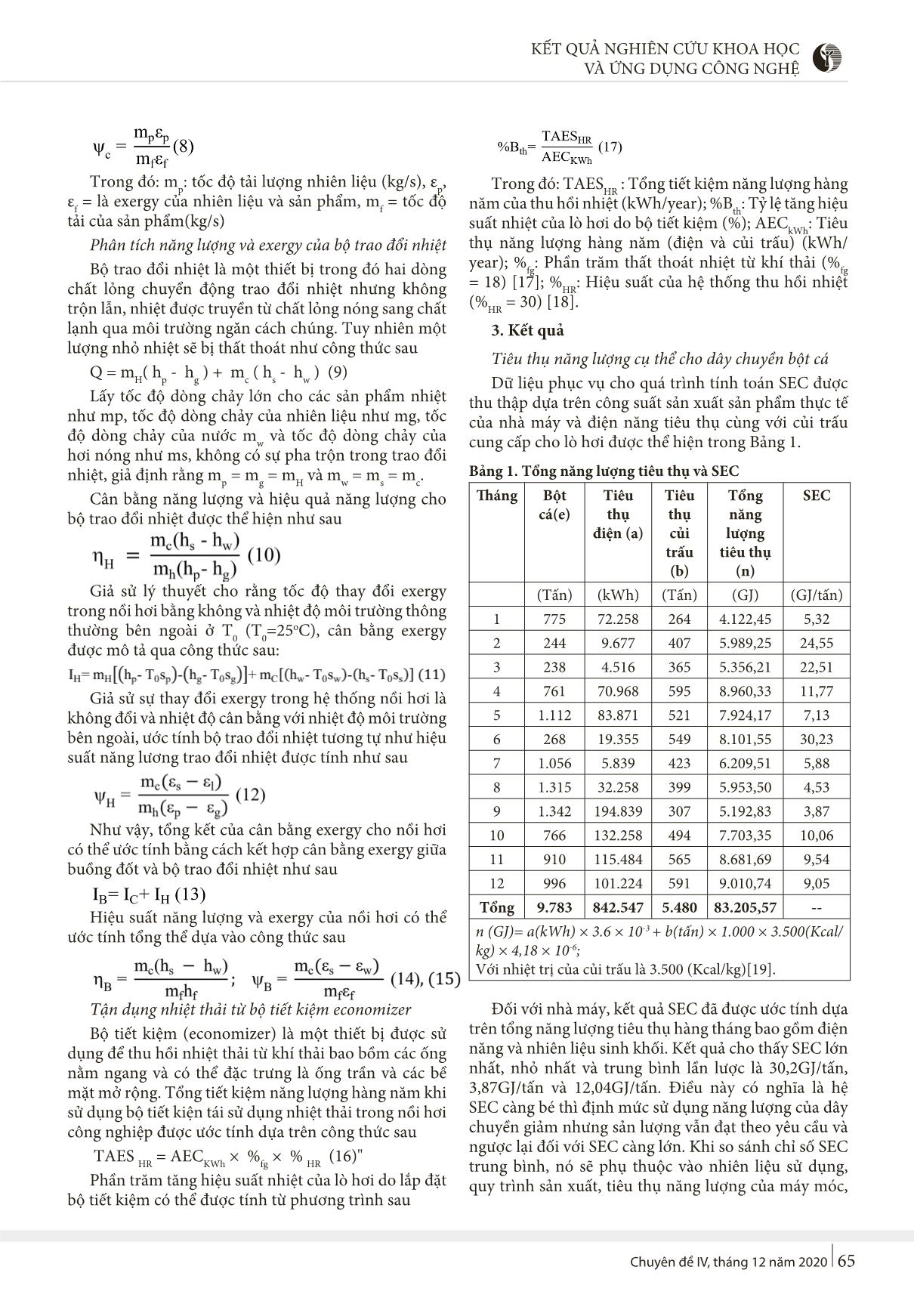

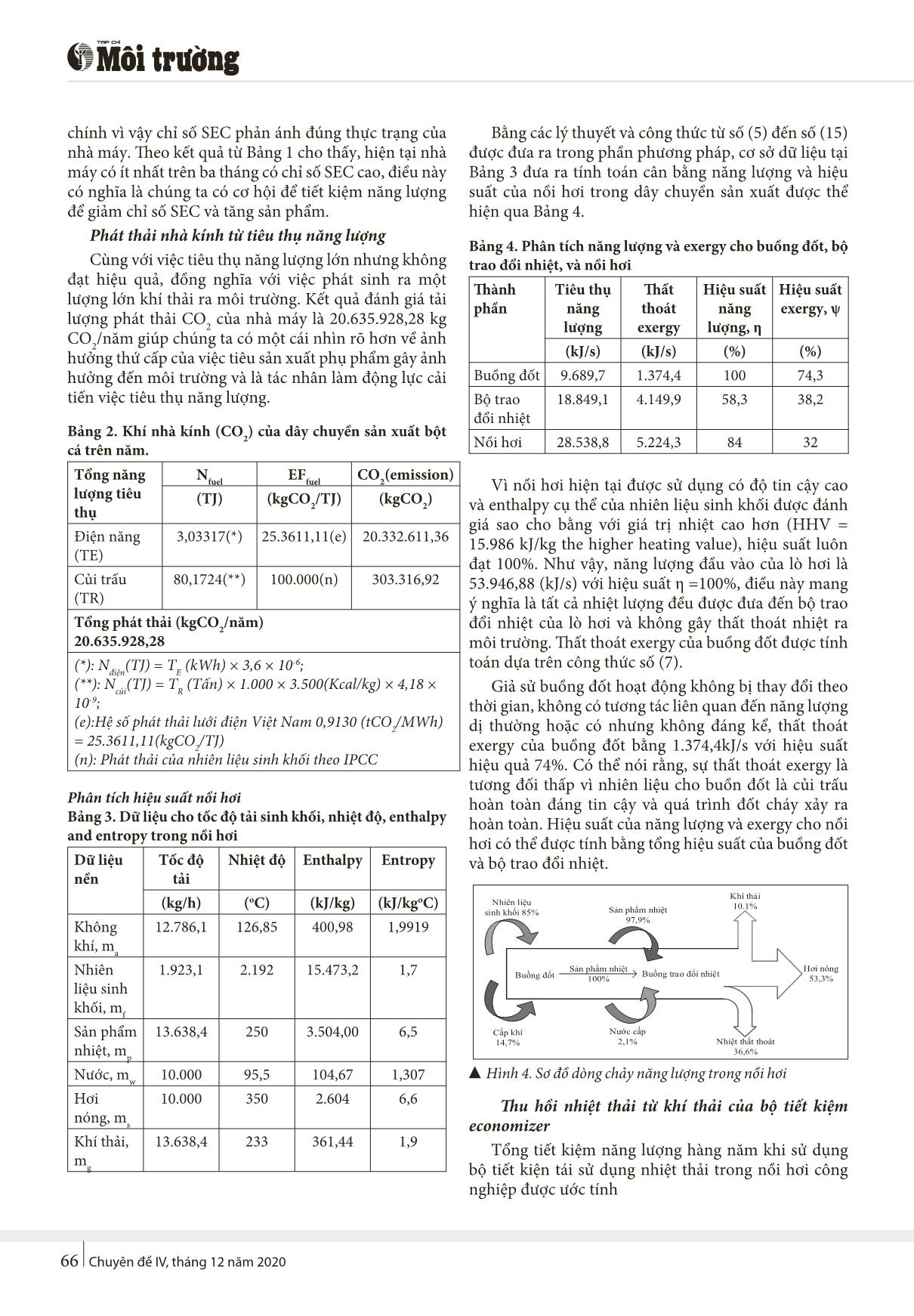

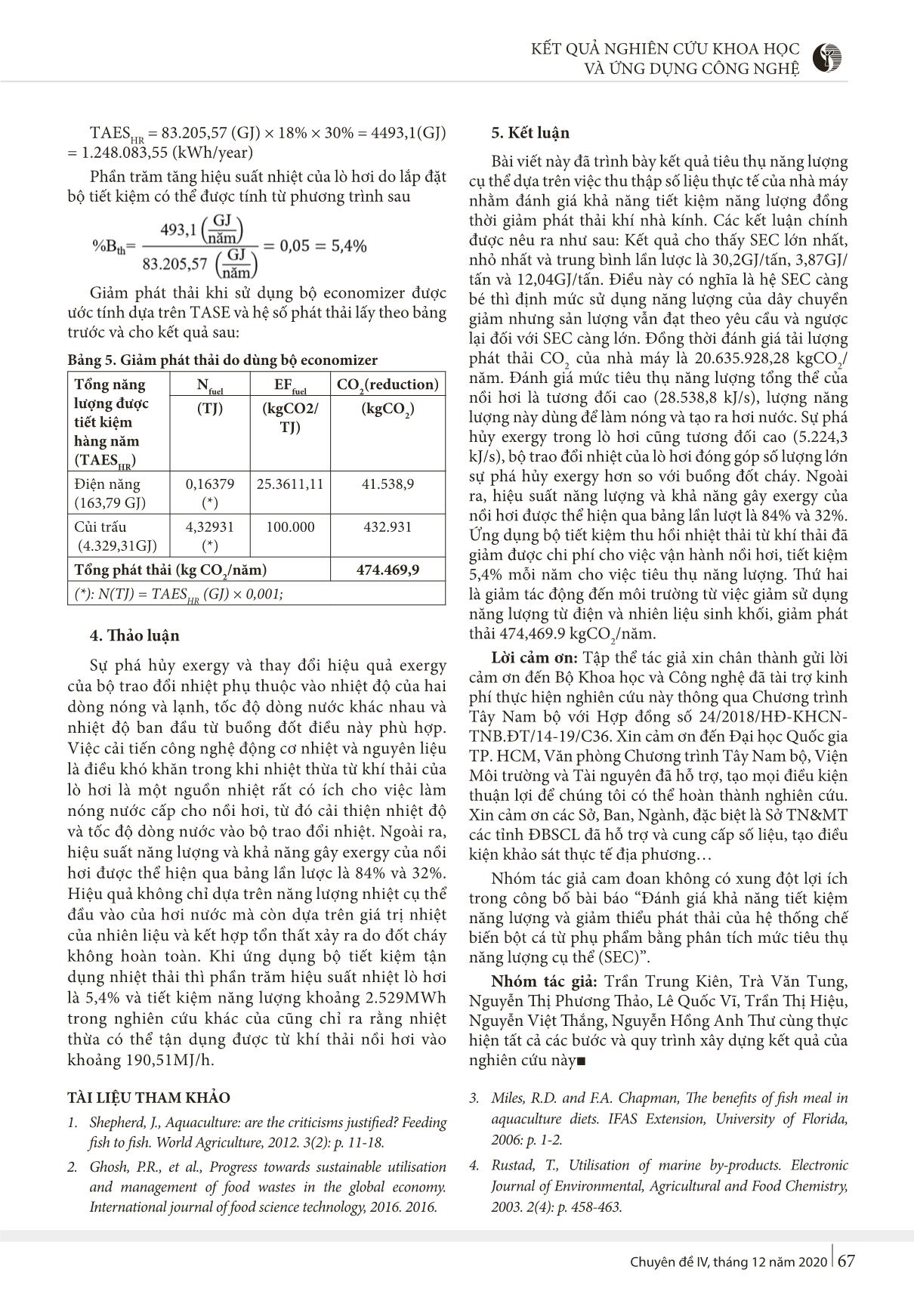

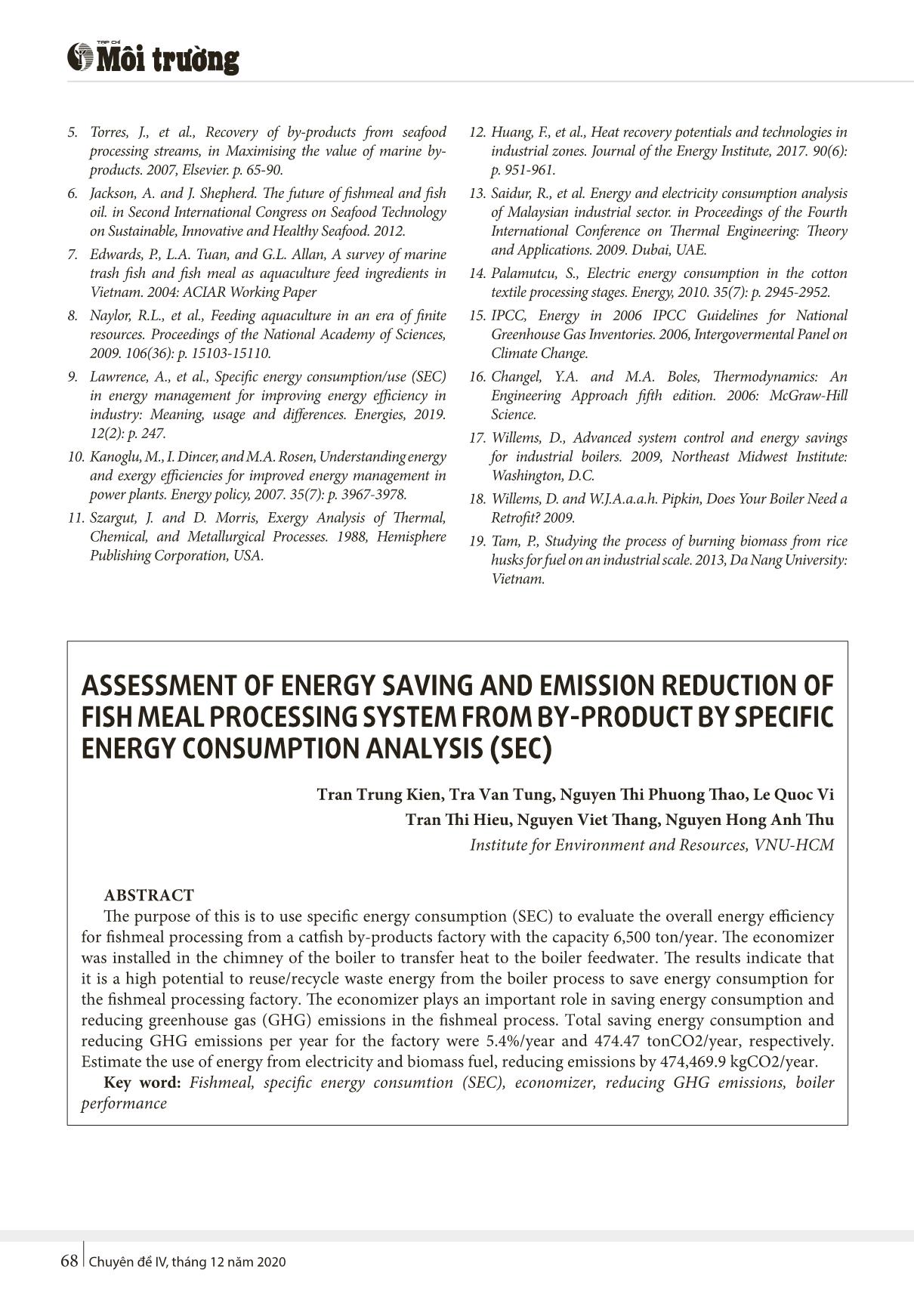

Chuyên đề IV, tháng 12 năm 202062 ĐÁNH GIÁ KHẢ NĂNG TIẾT KIỆM NĂNG LƯỢNG VÀ GIẢM THIỂU PHÁT THẢI CỦA HỆ THỐNG CHẾ BIẾN BỘT CÁ TỪ PHỤ PHẨM BẰNG PHÂN TÍCH MỨC TIÊU THỤ NĂNG LƯỢNG CỤ THỂ (SEC) Trần Trung Kiên*, Trà Văn Tung Nguyễn THị Phương THảo, Lê Quốc Vĩ Trần THị Hiệu, Nguyễn Việt THắng Nguyễn Hồng Anh THư (1) TÓM TẮT Mục đích của nghiên cứu này là sử dụng mức tiêu thụ năng lượng cụ thể (SEC - Specific energy consumtion) để đánh giá hiệu quả năng lượng tổng thể cho chế biến bột cá từ nhà máy sản xuất phụ phẩm cá da trơn với công suất 6.500 tấn/năm. Thông qua việc đánh giá mức tiêu thụ cho thiết bị quan trọng nhất là nồi hơi sử dụng củi trấu làm nhiên liệu, mức tiêu thụ năng lượng tổng thể của nồi hơi là tương đối cao (28.538,8 kJ/s), lượng năng lượng này dùng để làm nóng và tạo ra hơi nước. Sự thất thoát exergy trong lò hơi cũng tương đối cao (5.224,3 kJ/s), bộ trao đổi nhiệt của lò hơi đóng góp số lượng lớn sự thất thoát exergy hơn so với buồng đốt cháy. Ngoài ra, hiệu suất năng lượng và hiệu suất exergy của nồi hơi được thể hiện lần lượt là 84% và 32%. Ứng dụng bộ tiết kiệm thu hồi nhiệt thải từ khí thải đã giảm được chi phí cho việc vận hành nồi hơi, tiết kiệm 5,4% mỗi năm cho việc tiêu thụ năng lượng. Thứ hai là giảm tác động đến môi trường từ việc giảm sử dụng năng lượng từ điện và nhiên liệu sinh khối, giảm phát thải 474.469,9 kgCO2/năm. Từ khóa: Bột cá, tiêu thụ năng lượng cụ thể (SEC), bộ tiết kiệm, giảm phát thải, hiệu suất nồi hơi. Nhận bài: 30/11/2020; Sửa chữa: 9/12/2020; Duyệt đăng: 25/12/2020. 1 Viện Môi trường và Tài nguyên – Đại học Quốc gia TP.HCM 1. Đặt vấn đề Chuyển đổi loại bỏ các sản phẩm phụ của chế biến thủy sản thành bột cá đang tăng dần trong những năm gần đây với nhiều quốc gia bằng cách sử dụng các công nghệ chế biến hiệu quả [1, 2]. Bột cá là một thuật ngữ chung cho một thành phần thức ăn giàu dinh dưỡng được sử dụng chủ yếu trong chế độ ăn cho động vật nuôi, đôi khi được sử dụng làm phân bón hữu cơ chất lượng cao [3]. Chất thải được loại bỏ hàng năm từ nghề cá ước tính khoảng 20 triệu tấn mỗi năm, chúng được sử dụng làm phân bón và đã tạo ra kết quả tốt cho tăng trưởng cây trồng, nhưng lợi nhuận trong việc này là thấp. Phần chính của các sản phẩm phụ được dùng để sản xuất bột cá chứa các protein và lipid có giá trị trong thức ăn [4, 5]. Ở châu Á, nơi sản xuất 20 - 25% bột cá cho thế giới và cũng là nơi cung cấp nguồn nguyên liệu thô, nhiều loài cá được xác định sẵn là để chế biến thành bột cá [6]. Tại Việt Nam, có hai cách sản xuất bột cá là sản xuất theo cách truyền thống (phơi nắng và nghiền nhỏ) và sản xuất với quy trình công nghiệp (nguyên liệu thô được nấu chín trước khi sấy khô), chủ yếu dùng làm thức ăn cho gia súc và thủy sản nước ngọt [7]. Sản xuất bột cá và dầu cá truyền thống là một quá trình đòi hỏi nhiều năng lượng, lượng nguyên liệu lớn trong một thời gian dài hơn để chứng minh các khoản đầu tư và chi phí hoạt động [8]. Quản lý và kiểm soát năng lượng là một hoạt động quan trọng để cải thiện hiệu quả sử dụng năng lượng, việc sử dụng mức tiêu thụ năng lượng cụ thể (SEC) để xác định những cải tiến có tiềm năng thay đổi việc sử dụng năng lượng lãng phí được xem như là một công cụ trong quản lý năng lượng. Thông thường, trong cả tài liệu và tiêu chuẩn quốc tế, SEC được sử dụng như một chỉ số hiệu suất năng lượng để đánh giá hoặc đo lường hiệu suất của hiệu quả năng lượng [9]. Các ứng dụng SEC để đánh giá và tối ưu hóa sử dụng năng lượng đã được sử dụng trong những năm KẾT QUẢ NGHIÊN CỨU KHOA HỌC VÀ ỨNG DỤNG CÔNG NGHỆ Chuyên đề IV, tháng 12 năm 2020 63 gần đây, sử dụng SEC để xác định cơ hội bảo tồn năng lượng và cơ hội giảm thiểu CO2 từ hiệu quả năng lượng trong các ngành công nghiệp. Sự hiểu biết về hiệu quả năng lượng và exergy rất cần thiết để phân tích hệ thống sử dụng năng lượng, từ đó nhiều biện pháp được áp dụng để cải thiện hiệu quả của nồi hơi công nghiệp [10]. Phân tích exergy có thể được coi là việc quản lý sử dụng tài nguyên năng lượng cung cấp thông tin làm thế nào để có hiệu quả trong bảo tồn tài nguyên thiên nhiên,[11], trong nghiên cứu này, năng lượng, hiệu suất exergy, thất thoát năng lượng, thất thoát exergy của nồi hơi đã được phân tích. Quá trình sản xuất bột cá rất tốn năng lượng vì nó đòi hỏi phải bốc hơi một lượng lớn nước, thu hồi lượng nhiệt từ dòng ngưng tụ thoát ra khỏi máy sấy cũng mang lại hiệu quả kinh kế và tiết kiệm năng lượng. Tái chế nhiệt thải của lò hơi trong hệ thống để thu hồi nhiệt ẩn từ khí thải để đạt được hiệu quả cao hơn và ít phát thải hơn so với nồi hơi truyền thống dựa vào tỷ lệ không khí và nhiệt độ của nồi hơi, tuy nhiên, nhiệt độ nước ngưng tụ phải thấp hơn nhiệt độ khí thải trong nồi hơi ngưng tụ và chế độ trao đổi nhiệt hợp lý hơn sẽ có được nhờ thu hồi nhiệt thải nhiệt độ thấp hơn [12]. 2. Vật liệu và phương pháp 2.1. Cách tiếp cận nghiên cứu Phương ... exergy cho nồi hơi có thể ước tính bằng cách kết hợp cân bằng exergy giữa buồng đốt và bộ trao đổi nhiệt như sau Hiệu suất năng lượng và exergy của nồi hơi có thể ước tính tổng thể dựa vào công thức sau Tận dụng nhiệt thải từ bộ tiết kiệm economizer Bộ tiết kiệm (economizer) là một thiết bị được sử dụng để thu hồi nhiệt thải từ khí thải bao bồm các ống nằm ngang và có thể đặc trưng là ống trần và các bề mặt mở rộng. Tổng tiết kiệm năng lượng hàng năm khi sử dụng bộ tiết kiện tái sử dụng nhiệt thải trong nồi hơi công nghiệp được ước tính dựa trên công thức sau TAES HR = AECKWh × %fg × % HR (16)" Phần trăm tăng hiệu suất nhiệt của lò hơi do lắp đặt bộ tiết kiệm có thể được tính từ phương trình sau Trong đó: TAESHR : Tổng tiết kiệm năng lượng hàng năm của thu hồi nhiệt (kWh/year); %Bth: Tỷ lệ tăng hiệu suất nhiệt của lò hơi do bộ tiết kiệm (%); AECkWh: Tiêu thụ năng lượng hàng năm (điện và củi trấu) (kWh/ year); %fg: Phần trăm thất thoát nhiệt từ khí thải (%fg = 18) [17]; %HR: Hiệu suất của hệ thống thu hồi nhiệt (%HR = 30) [18]. 3. Kết quả Tiêu thụ năng lượng cụ thể cho dây chuyền bột cá Dữ liệu phục vụ cho quá trình tính toán SEC được thu thập dựa trên công suất sản xuất sản phẩm thực tế của nhà máy và điện năng tiêu thụ cùng với củi trấu cung cấp cho lò hơi được thể hiện trong Bảng 1. Bảng 1. Tổng năng lượng tiêu thụ và SEC THáng Bột cá(e) Tiêu thụ điện (a) Tiêu thụ củi trấu (b) Tổng năng lượng tiêu thụ (n) SEC (Tấn) (kWh) (Tấn) (GJ) (GJ/tấn) 1 775 72.258 264 4.122,45 5,32 2 244 9.677 407 5.989,25 24,55 3 238 4.516 365 5.356,21 22,51 4 761 70.968 595 8.960,33 11,77 5 1.112 83.871 521 7.924,17 7,13 6 268 19.355 549 8.101,55 30,23 7 1.056 5.839 423 6.209,51 5,88 8 1.315 32.258 399 5.953,50 4,53 9 1.342 194.839 307 5.192,83 3,87 10 766 132.258 494 7.703,35 10,06 11 910 115.484 565 8.681,69 9,54 12 996 101.224 591 9.010,74 9,05 Tổng 9.783 842.547 5.480 83.205,57 -- n (GJ)= a(kWh) × 3.6 × 10-3 + b(tấn) × 1.000 × 3.500(Kcal/ kg) × 4,18 × 10-6; Với nhiệt trị của củi trấu là 3.500 (Kcal/kg)[19]. Đối với nhà máy, kết quả SEC đã được ước tính dựa trên tổng năng lượng tiêu thụ hàng tháng bao gồm điện năng và nhiên liệu sinh khối. Kết quả cho thấy SEC lớn nhất, nhỏ nhất và trung bình lần lược là 30,2GJ/tấn, 3,87GJ/tấn và 12,04GJ/tấn. Điều này có nghĩa là hệ SEC càng bé thì định mức sử dụng năng lượng của dây chuyền giảm nhưng sản lượng vẫn đạt theo yêu cầu và ngược lại đối với SEC càng lớn. Khi so sánh chỉ số SEC trung bình, nó sẽ phụ thuộc vào nhiên liệu sử dụng, quy trình sản xuất, tiêu thụ năng lượng của máy móc, Chuyên đề IV, tháng 12 năm 202066 Bảng 2. Khí nhà kính (CO2) của dây chuyền sản xuất bột cá trên năm. Tổng năng lượng tiêu thụ Nfuel EFfuel CO2(emission) (TJ) (kgCO2/TJ) (kgCO2) Điện năng (TE) 3,03317(*) 25.3611,11(e) 20.332.611,36 Củi trấu (TR) 80,1724(**) 100.000(n) 303.316,92 Tổng phát thải (kgCO2/năm) 20.635.928,28 (*): Nđiện(TJ) = TE (kWh) × 3,6 × 10-6; (**): Ncủi(TJ) = TR (Tấn) × 1.000 × 3.500(Kcal/kg) × 4,18 × 10-9; (e):Hệ số phát thải lưới điện Việt Nam 0,9130 (tCO2/MWh) = 25.3611,11(kgCO2/TJ) (n): Phát thải của nhiên liệu sinh khối theo IPCC Phân tích hiệu suất nồi hơi Bảng 3. Dữ liệu cho tốc độ tải sinh khối, nhiệt độ, enthalpy and entropy trong nồi hơi Dữ liệu nền Tốc độ tải Nhiệt độ Enthalpy Entropy (kg/h) (oC) (kJ/kg) (kJ/kgoC) Không khí, ma 12.786,1 126,85 400,98 1,9919 Nhiên liệu sinh khối, mf 1.923,1 2.192 15.473,2 1,7 Sản phẩm nhiệt, mp 13.638,4 250 3.504,00 6,5 Nước, mw 10.000 95,5 104,67 1,307 Hơi nóng, ms 10.000 350 2.604 6,6 Khí thải, mg 13.638,4 233 361,44 1,9 chính vì vậy chỉ số SEC phản ánh đúng thực trạng của nhà máy. Theo kết quả từ Bảng 1 cho thấy, hiện tại nhà máy có ít nhất trên ba tháng có chỉ số SEC cao, điều này có nghĩa là chúng ta có cơ hội để tiết kiệm năng lượng để giảm chỉ số SEC và tăng sản phẩm. Phát thải nhà kính từ tiêu thụ năng lượng Cùng với việc tiêu thụ năng lượng lớn nhưng không đạt hiệu quả, đồng nghĩa với việc phát sinh ra một lượng lớn khí thải ra môi trường. Kết quả đánh giá tải lượng phát thải CO2 của nhà máy là 20.635.928,28 kg CO2/năm giúp chúng ta có một cái nhìn rõ hơn về ảnh hưởng thứ cấp của việc tiêu sản xuất phụ phẩm gây ảnh hưởng đến môi trường và là tác nhân làm động lực cải tiến việc tiêu thụ năng lượng. Bằng các lý thuyết và công thức từ số (5) đến số (15) được đưa ra trong phần phương pháp, cơ sở dữ liệu tại Bảng 3 đưa ra tính toán cân bằng năng lượng và hiệu suất của nồi hơi trong dây chuyền sản xuất được thể hiện qua Bảng 4. Bảng 4. Phân tích năng lượng và exergy cho buồng đốt, bộ trao đổi nhiệt, và nồi hơi THành phần Tiêu thụ năng lượng THất thoát exergy Hiệu suất năng lượng, η Hiệu suất exergy, ψ (kJ/s) (kJ/s) (%) (%) Buồng đốt 9.689,7 1.374,4 100 74,3 Bộ trao đổi nhiệt 18.849,1 4.149,9 58,3 38,2 Nồi hơi 28.538,8 5.224,3 84 32 Vì nồi hơi hiện tại được sử dụng có độ tin cậy cao và enthalpy cụ thể của nhiên liệu sinh khối được đánh giá sao cho bằng với giá trị nhiệt cao hơn (HHV = 15.986 kJ/kg the higher heating value), hiệu suất luôn đạt 100%. Như vậy, năng lượng đầu vào của lò hơi là 53.946,88 (kJ/s) với hiệu suất η =100%, điều này mang ý nghĩa là tất cả nhiệt lượng đều được đưa đến bộ trao đổi nhiệt của lò hơi và không gây thất thoát nhiệt ra môi trường. Thất thoát exergy của buồng đốt được tính toán dựa trên công thức số (7). Giả sử buồng đốt hoạt động không bị thay đổi theo thời gian, không có tương tác liên quan đến năng lượng dị thường hoặc có nhưng không đáng kể, thất thoát exergy của buồng đốt bằng 1.374,4kJ/s với hiệu suất hiệu quả 74%. Có thể nói rằng, sự thất thoát exergy là tương đối thấp vì nhiên liệu cho buồn đốt là củi trấu hoàn toàn đáng tin cậy và quá trình đốt cháy xảy ra hoàn toàn. Hiệu suất của năng lượng và exergy cho nồi hơi có thể được tính bằng tổng hiệu suất của buồng đốt và bộ trao đổi nhiệt. Cấp khí 14,7% Hơi nóng 53,3% Nhiên liệu sinh khối 85% Sản phẩm nhiệt 97,9% Nước cấp 2,1% Khí thải 10.1% Nhiệt thất thoát 36,6% Buồng đốt Buồng trao đổi nhiệt Sản phẩm nhiệt 100% ▲Hình 4. Sơ đồ dòng chảy năng lượng trong nồi hơi Thu hồi nhiệt thải từ khí thải của bộ tiết kiệm economizer Tổng tiết kiệm năng lượng hàng năm khi sử dụng bộ tiết kiện tái sử dụng nhiệt thải trong nồi hơi công nghiệp được ước tính KẾT QUẢ NGHIÊN CỨU KHOA HỌC VÀ ỨNG DỤNG CÔNG NGHỆ Chuyên đề IV, tháng 12 năm 2020 67 TAESHR = 83.205,57 (GJ) × 18% × 30% = 4493,1(GJ) = 1.248.083,55 (kWh/year) Phần trăm tăng hiệu suất nhiệt của lò hơi do lắp đặt bộ tiết kiệm có thể được tính từ phương trình sau Giảm phát thải khi sử dụng bộ economizer được ước tính dựa trên TASE và hệ số phát thải lấy theo bảng trước và cho kết quả sau: Bảng 5. Giảm phát thải do dùng bộ economizer Tổng năng lượng được tiết kiệm hàng năm (TAESHR) Nfuel EFfuel CO2(reduction) (TJ) (kgCO2/ TJ) (kgCO2) Điện năng (163,79 GJ) 0,16379 (*) 25.3611,11 41.538,9 Củi trấu (4.329,31GJ) 4,32931 (*) 100.000 432.931 Tổng phát thải (kg CO2/năm) 474.469,9 (*): N(TJ) = TAESHR (GJ) × 0,001; 5. Kết luận Bài viết này đã trình bày kết quả tiêu thụ năng lượng cụ thể dựa trên việc thu thập số liệu thực tế của nhà máy nhằm đánh giá khả năng tiết kiệm năng lượng đồng thời giảm phát thải khí nhà kính. Các kết luận chính được nêu ra như sau: Kết quả cho thấy SEC lớn nhất, nhỏ nhất và trung bình lần lược là 30,2GJ/tấn, 3,87GJ/ tấn và 12,04GJ/tấn. Điều này có nghĩa là hệ SEC càng bé thì định mức sử dụng năng lượng của dây chuyền giảm nhưng sản lượng vẫn đạt theo yêu cầu và ngược lại đối với SEC càng lớn. Đồng thời đánh giá tải lượng phát thải CO2 của nhà máy là 20.635.928,28 kgCO2/ năm. Đánh giá mức tiêu thụ năng lượng tổng thể của nồi hơi là tương đối cao (28.538,8 kJ/s), lượng năng lượng này dùng để làm nóng và tạo ra hơi nước. Sự phá hủy exergy trong lò hơi cũng tương đối cao (5.224,3 kJ/s), bộ trao đổi nhiệt của lò hơi đóng góp số lượng lớn sự phá hủy exergy hơn so với buồng đốt cháy. Ngoài ra, hiệu suất năng lượng và khả năng gây exergy của nồi hơi được thể hiện qua bảng lần lượt là 84% và 32%. Ứng dụng bộ tiết kiệm thu hồi nhiệt thải từ khí thải đã giảm được chi phí cho việc vận hành nồi hơi, tiết kiệm 5,4% mỗi năm cho việc tiêu thụ năng lượng. Thứ hai là giảm tác động đến môi trường từ việc giảm sử dụng năng lượng từ điện và nhiên liệu sinh khối, giảm phát thải 474,469.9 kgCO2/năm. Lời cảm ơn: Tập thể tác giả xin chân thành gửi lời cảm ơn đến Bộ Khoa học và Công nghệ đã tài trợ kinh phí thực hiện nghiên cứu này thông qua Chương trình Tây Nam bộ với Hợp đồng số 24/2018/HĐ-KHCN- TNB.ĐT/14-19/C36. Xin cảm ơn đến Đại học Quốc gia TP. HCM, Văn phòng Chương trình Tây Nam bộ, Viện Môi trường và Tài nguyên đã hỗ trợ, tạo mọi điều kiện thuận lợi để chúng tôi có thể hoàn thành nghiên cứu. Xin cảm ơn các Sở, Ban, Ngành, đặc biệt là Sở TN&MT các tỉnh ĐBSCL đã hỗ trợ và cung cấp số liệu, tạo điều kiện khảo sát thực tế địa phương Nhóm tác giả cam đoan không có xung đột lợi ích trong công bố bài báo “Đánh giá khả năng tiết kiệm năng lượng và giảm thiểu phát thải của hệ thống chế biến bột cá từ phụ phẩm bằng phân tích mức tiêu thụ năng lượng cụ thể (SEC)”. Nhóm tác giả: Trần Trung Kiên, Trà Văn Tung, Nguyễn Thị Phương Thảo, Lê Quốc Vĩ, Trần Thị Hiệu, Nguyễn Việt Thắng, Nguyễn Hồng Anh Thư cùng thực hiện tất cả các bước và quy trình xây dựng kết quả của nghiên cứu này■ 4. THảo luận Sự phá hủy exergy và thay đổi hiệu quả exergy của bộ trao đổi nhiệt phụ thuộc vào nhiệt độ của hai dòng nóng và lạnh, tốc độ dòng nước khác nhau và nhiệt độ ban đầu từ buồng đốt điều này phù hợp. Việc cải tiến công nghệ động cơ nhiệt và nguyên liệu là điều khó khăn trong khi nhiệt thừa từ khí thải của lò hơi là một nguồn nhiệt rất có ích cho việc làm nóng nước cấp cho nồi hơi, từ đó cải thiện nhiệt độ và tốc độ dòng nước vào bộ trao đổi nhiệt. Ngoài ra, hiệu suất năng lượng và khả năng gây exergy của nồi hơi được thể hiện qua bảng lần lược là 84% và 32%. Hiệu quả không chỉ dựa trên năng lượng nhiệt cụ thể đầu vào của hơi nước mà còn dựa trên giá trị nhiệt của nhiên liệu và kết hợp tổn thất xảy ra do đốt cháy không hoàn toàn. Khi ứng dụng bộ tiết kiệm tận dụng nhiệt thải thì phần trăm hiệu suất nhiệt lò hơi là 5,4% và tiết kiệm năng lượng khoảng 2.529MWh trong nghiên cứu khác của cũng chỉ ra rằng nhiệt thừa có thể tận dụng được từ khí thải nồi hơi vào khoảng 190,51MJ/h. TÀI LIỆU THAM KHẢO 1. Shepherd, J., Aquaculture: are the criticisms justified? Feeding fish to fish. World Agriculture, 2012. 3(2): p. 11-18. 2. Ghosh, P.R., et al., Progress towards sustainable utilisation and management of food wastes in the global economy. International journal of food science technology, 2016. 2016. 3. Miles, R.D. and F.A. Chapman, The benefits of fish meal in aquaculture diets. IFAS Extension, University of Florida, 2006: p. 1-2. 4. Rustad, T., Utilisation of marine by-products. Electronic Journal of Environmental, Agricultural and Food Chemistry, 2003. 2(4): p. 458-463. Chuyên đề IV, tháng 12 năm 202068 ASSESSMENT OF ENERGY SAVING AND EMISSION REDUCTION OF FISH MEAL PROCESSING SYSTEM FROM BY-PRODUCT BY SPECIFIC ENERGY CONSUMPTION ANALYSIS (SEC) Tran Trung Kien, Tra Van Tung, Nguyen THi Phuong THao, Le Quoc Vi Tran THi Hieu, Nguyen Viet THang, Nguyen Hong Anh THu Institute for Environment and Resources, VNU-HCM ABSTRACT The purpose of this is to use specific energy consumption (SEC) to evaluate the overall energy efficiency for fishmeal processing from a catfish by-products factory with the capacity 6,500 ton/year. The economizer was installed in the chimney of the boiler to transfer heat to the boiler feedwater. The results indicate that it is a high potential to reuse/recycle waste energy from the boiler process to save energy consumption for the fishmeal processing factory. The economizer plays an important role in saving energy consumption and reducing greenhouse gas (GHG) emissions in the fishmeal process. Total saving energy consumption and reducing GHG emissions per year for the factory were 5.4%/year and 474.47 tonCO2/year, respectively. Estimate the use of energy from electricity and biomass fuel, reducing emissions by 474,469.9 kgCO2/year. Key word: Fishmeal, specific energy consumtion (SEC), economizer, reducing GHG emissions, boiler performance 5. Torres, J., et al., Recovery of by-products from seafood processing streams, in Maximising the value of marine by- products. 2007, Elsevier. p. 65-90. 6. Jackson, A. and J. Shepherd. The future of fishmeal and fish oil. in Second International Congress on Seafood Technology on Sustainable, Innovative and Healthy Seafood. 2012. 7. Edwards, P., L.A. Tuan, and G.L. Allan, A survey of marine trash fish and fish meal as aquaculture feed ingredients in Vietnam. 2004: ACIAR Working Paper 8. Naylor, R.L., et al., Feeding aquaculture in an era of finite resources. Proceedings of the National Academy of Sciences, 2009. 106(36): p. 15103-15110. 9. Lawrence, A., et al., Specific energy consumption/use (SEC) in energy management for improving energy efficiency in industry: Meaning, usage and differences. Energies, 2019. 12(2): p. 247. 10. Kanoglu, M., I. Dincer, and M.A. Rosen, Understanding energy and exergy efficiencies for improved energy management in power plants. Energy policy, 2007. 35(7): p. 3967-3978. 11. Szargut, J. and D. Morris, Exergy Analysis of Thermal, Chemical, and Metallurgical Processes. 1988, Hemisphere Publishing Corporation, USA. 12. Huang, F., et al., Heat recovery potentials and technologies in industrial zones. Journal of the Energy Institute, 2017. 90(6): p. 951-961. 13. Saidur, R., et al. Energy and electricity consumption analysis of Malaysian industrial sector. in Proceedings of the Fourth International Conference on Thermal Engineering: Theory and Applications. 2009. Dubai, UAE. 14. Palamutcu, S., Electric energy consumption in the cotton textile processing stages. Energy, 2010. 35(7): p. 2945-2952. 15. IPCC, Energy in 2006 IPCC Guidelines for National Greenhouse Gas Inventories. 2006, Intergovermental Panel on Climate Change. 16. Changel, Y.A. and M.A. Boles, Thermodynamics: An Engineering Approach fifth edition. 2006: McGraw-Hill Science. 17. Willems, D., Advanced system control and energy savings for industrial boilers. 2009, Northeast Midwest Institute: Washington, D.C. 18. Willems, D. and W.J.A.a.a.h. Pipkin, Does Your Boiler Need a Retrofit? 2009. 19. Tam, P., Studying the process of burning biomass from rice husks for fuel on an industrial scale. 2013, Da Nang University: Vietnam.

File đính kèm:

danh_gia_kha_nang_tiet_kiem_nang_luong_va_giam_thieu_phat_th.pdf

danh_gia_kha_nang_tiet_kiem_nang_luong_va_giam_thieu_phat_th.pdf