Xác định độ bền phá hủy của cặp vật liệu ghép đôi Ni/Al bằng phương pháp động lực học phân tử

Cặp vật liệu ghép đôi ở kích thước nanô mét được sử dụng nhiều trong các ngành công nghiệp,

đặc biệt là ngành công nghiệp vi điện tử. Do sự biến dạng khác nhau giữa hai lớp vật liệu ghép đôi,

phá hủy thường xảy ra trên bề mặt chung giữa hai lớp vật liệu. Trong bài báo này, phương pháp

động lực học phân tử (Molecular dynamics - MD) được sử dụng để nghiên cứu tính chất cơ học

của cặp vật liệu ghép đôi Ni/Al dưới biến dạng kéo. Mô hình Ni/Al được khảo sát có kích thước là

10.90 nm x 5.27 nm x 4.22 nm/10.93 nm x 5.26 nm x 4.21 nm với các tốc độ biến dạng lần lượt là

1.83x108 s−1, 5.48 x108 s−1, 1.83x109 s−1 và 5.48 x109 s−1. Tương tác giữa các nguyên tử trong hệ

được biểu diễn thông qua hàm thế năng EAM (Embedded Atom Method). Kết quả tính toán của

nghiên cứu chỉ ra rằng mô đun đàn hồi của cặp vật liệu ghép đôi Ni/Al không thay đổi dưới các tốc

độ biến dạng khác nhau, trong khi đó độ bền phá hủy của Ni/Al tăng khi tốc độ biến dạng tăng.

Thêm vào đó, ảnh hưởng của vị trí đặt tải và nhiệt độ đến độ bền phả hủy của Ni/Al cũng được

khảo sát. Với tốc độ biến dạng 1.83x108 s−1, độ bền phá hủy của Ni/Al ở nhiệt độ 100oK và 700oK

có giá trị lần lượt là 6.6 GPa và 4.3 GPa. Các kết quả đạt được của nghiên cứu giúp ích trong việc

thiết kế và chế tạo các thiết bị dựa trên cặp vật liệu ghép đôi Ni/Al.

Từ khoá: Độ bền phá hủy, tốc độ biến dạng, động lực học phân tử, Ni/Al

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Tóm tắt nội dung tài liệu: Xác định độ bền phá hủy của cặp vật liệu ghép đôi Ni/Al bằng phương pháp động lực học phân tử

Tạp chí Phát triển Khoa học và Công nghệ – Kĩ thuật và Công nghệ, 3(4):631-636

Open Access Full Text Article Bài nghiên cứu

Xác định độ bền phá hủy của cặp vật liệu ghép đôi Ni/Al bằng

phương pháp động lực học phân tử

Trần Thế Quang1,2,*, Vương Văn Thanh1, Đỗ Văn Trường1

TÓM TẮT

Cặp vật liệu ghép đôi ở kích thước nanô mét được sử dụng nhiều trong các ngành công nghiệp,

đặc biệt là ngành công nghiệp vi điện tử. Do sự biến dạng khác nhau giữa hai lớp vật liệu ghép đôi,

Use your smartphone to scan this phá hủy thường xảy ra trên bề mặt chung giữa hai lớp vật liệu. Trong bài báo này, phương pháp

QR code and download this article động lực học phân tử (Molecular dynamics - MD) được sử dụng để nghiên cứu tính chất cơ học

của cặp vật liệu ghép đôi Ni/Al dưới biến dạng kéo. Mô hình Ni/Al được khảo sát có kích thước là

10.90 nm x 5.27 nm x 4.22 nm/10.93 nm x 5.26 nm x 4.21 nm với các tốc độ biến dạng lần lượt là

1.83x108 s−1, 5.48 x108 s−1, 1.83x109 s−1 và 5.48 x109 s−1. Tương tác giữa các nguyên tử trong hệ

được biểu diễn thông qua hàm thế năng EAM (Embedded Atom Method). Kết quả tính toán của

nghiên cứu chỉ ra rằng mô đun đàn hồi của cặp vật liệu ghép đôi Ni/Al không thay đổi dưới các tốc

độ biến dạng khác nhau, trong khi đó độ bền phá hủy của Ni/Al tăng khi tốc độ biến dạng tăng.

Thêm vào đó, ảnh hưởng của vị trí đặt tải và nhiệt độ đến độ bền phả hủy của Ni/Al cũng được

khảo sát. Với tốc độ biến dạng 1.83x108 s−1, độ bền phá hủy của Ni/Al ở nhiệt độ 100oK và 700oK

có giá trị lần lượt là 6.6 GPa và 4.3 GPa. Các kết quả đạt được của nghiên cứu giúp ích trong việc

thiết kế và chế tạo các thiết bị dựa trên cặp vật liệu ghép đôi Ni/Al.

Từ khoá: Độ bền phá hủy, tốc độ biến dạng, động lực học phân tử, Ni/Al

GIỚI THIỆU các cặp vật liệu kim loại/kim loại cũng được sử dụng

rộng rãi trong các chi tiết máy nhằm tăng độ bền cơ

Nhờ ưu điểm kết cấu gọn nhẹ và sử dụng ít chi tiết,

học cho máy. Trong số các cặp kim loại/kim loại, cặp

1Viện Cơ khí- Đại học Bách khoa Hà vật liệu đa lớp ngày càng được sử dụng nhiều trong

Nội, Việt Nam các ngành công nghiệp, ví dụ như công nghiệp hàng vật liệu Ni/Al đang được sử dụng khá phổ biến, cặp

1–5 vật liệu này không những chịu nhiệt cao mà còn khả

2Khoa Công nghệ- Đại học Thái Bình, không, công nghiệp ôtô, công nghiệp vi điện tử , lý

Việt Nam do là chúng có những đặc tính nổi trội so với vật liệu năng chống oxy hóa, chống mài mòn cho vật liệu lớp

đơn lớp 6,7. Bởi vì độ bền cơ học của vật liệu đa lớp bên trong.

Liên hệ

ảnh hưởng lớn đến sự làm việc ổn định cũng như tuổi Ở kích thước khối, đã có một số nghiên cứu tập trung

Trần Thế Quang, Viện Cơ khí- Đại học Bách vào cặp vật liệu Ni/Al. Chan và cộng sự 18 đã khảo sát

khoa Hà Nội, Việt Nam thọ của thiết bị, nên việc khảo sát các tính chất cơ học

của vật liệu này là một nhiệm vụ cần thiết. trở kháng của Ni/Al khi thay đổi nhiệt độ. Mohan và

Khoa Công nghệ- Đại học Thái Bình, Việt Nam 19

Như đã biết, vật liệu ghép được tạo thành từ hai cộng sự nghiên cứu về tốc độ phát triển, khu vực

Email: tranthequang12@gmail.com

phương pháp cơ bản: phương pháp gián tiếp và xuất hiện cũng như hướng lan truyền của vết nứt khi

Lịch sử phương pháp trực tiếp. biến dạng kéo Ni/Al.

• Ngày nhận: 24-3-2020

• Với vật liệu đa lớp có kích thước từ micrô mét trở lên, Ở kích thước cỡ nano, cặp vật liệu Ni/Al đã được

Ngày chấp nhận: 30-12-2020 20,21

• Ngày đăng: 31-1-2021 liên kết bám dính giữa hai lớp được tạo thành từ các nhóm tác giả nghiêm cứu, các kết quả của họ

tấm vật liệu chuẩn bị trước nhờ các tác nhân nhiệt tập trung vào tính dẫn nhiệt và nhiệt điện trở tại

DOI : 10.32508/stdjet.v3i4.804

độ, áp suất như phương pháp cuộn ARB (accumula- bề mặt chung Ni/Al khi thay đổi nhiệt độ. Hou và

tive roll bonding) 8,9, phương pháp hàn nổ 10, trong Melikhova 22 khảo sát mối quan hệ giữa các gradient

khi đó liên kết bám dính giữa các lớp vật liệu có chiều trường ứng suất cục bộ và sự biến dạng cơ học của

dày nhỏ hơn micrô mét lại được tạo thành từ một tấm dây nano Ni/Al. Nghiên cứu của Zheng và các cộng

Bản quyền

vật liệu nền sau đó được phủ trực tiếp lớp vật liệu sự 23 đã chứng minh về sự hình thành trượt do xô lệch

© ĐHQG Tp.HCM. Đây là bài báo công bố

mạng tinh thể tại bề mặt chung của Ni/Al.

mở được phát hành theo các điều khoản của khác lên bằng các phương pháp như phương pháp bốc

the Creative Commons Attribution 4.0 bay (evaporation method) hoặc phương pháp phún xạ Mặc dù cặp vật liệu Ni/Al đã được nghiên cứu, tuy

International license. (sputtering method). Gần đây, song song với những nhiên các nghiên cứu mới chỉ tập trung vào tính dẫn

cặp vật liệu bán dẫn/kim loại 11–17 được sử dụng nhiều nhiệt, trở kháng nhiệt, sự trượt của mạng tinh thể

trong các thiết bị vi điện tử với mục đích dẫn điện, cũng như sự hình thành trường ứng suất cục bộ tại

Trích dẫn bài báo này: Quang T T, Thanh V V, Trường D V. Xác định độ bền phá hủy của cặp vật liệu

ghép đôi Ni/Al bằng phương pháp động l ... ách giữa nguyên tử a và β.

Với mục đích ngăn chặn sự ảnh hưởng của dao động

nhiệt của các nguyên tử, nhiệt độ trong hệ được điều KẾT QUẢ VÀ THẢO LUẬN

chỉnh bằng phương pháp Nose - Hoover. Ban đầu hệ Ảnh hưởng của tốc độ biến dạng

được cân bằng nhiệt NVT (N: số nguyên tử trong hệ,

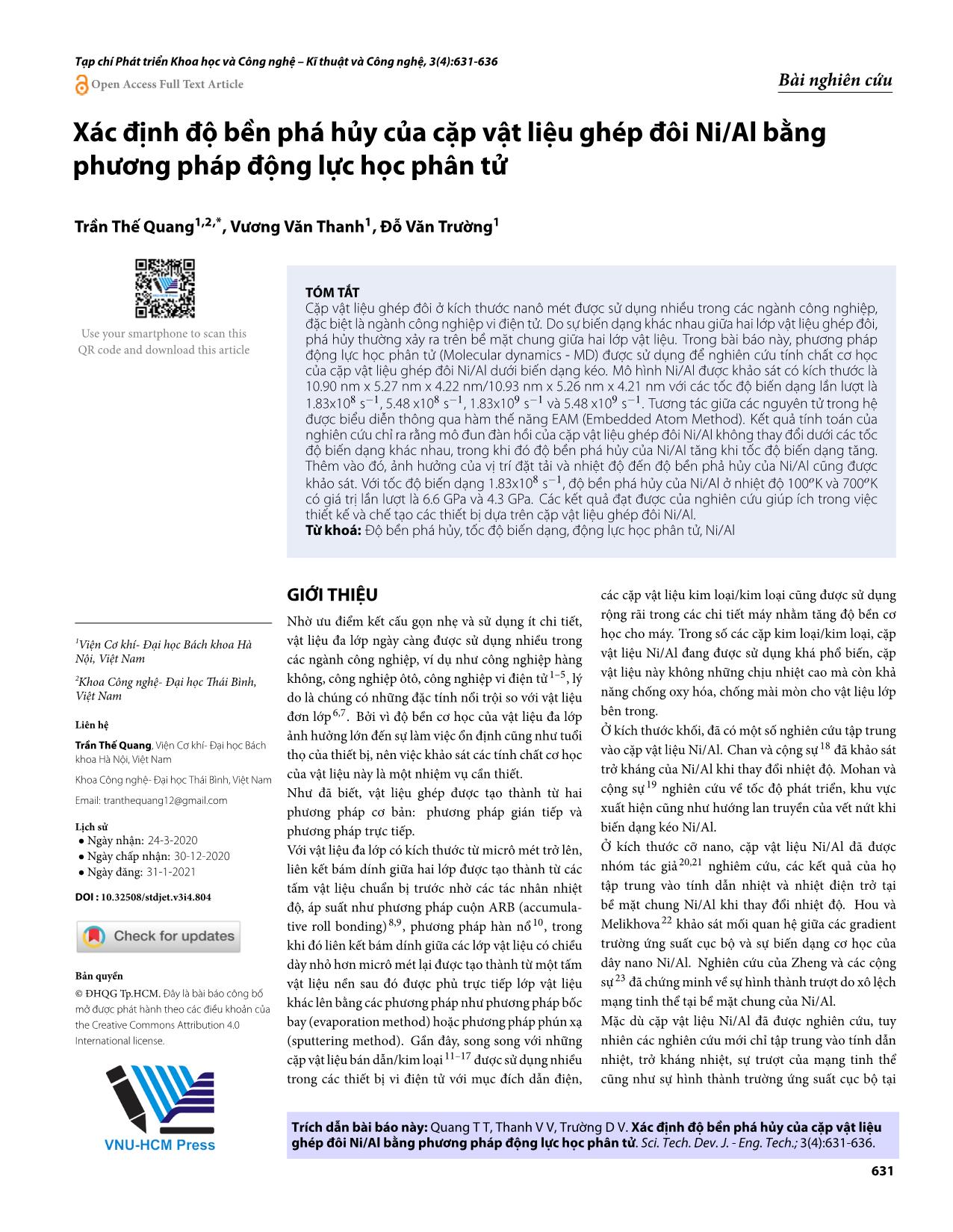

Hình 2 biểu diễn đường cong quan hệ giữa ứng suất

V: thể tích, T: nhiệt độ). Sau đó, hệ được cân bằng

và biến dạng của cặp vật liệu ghép đôi Ni/Al thu được

NVE (N: số nguyên tử trong hệ, V: thể tích, E: năng − −

ở các tốc độ biến dạng 1.83x 108 s 1, 5.48 x 108 s 1,

lượng). − −

1.83x109 s 1 và 5.48 x 109 s 1 với nhiệt độ T = 300oK

Để tính toán vận tốc của các nguyên tử thuật toán vận

và bước thời gian là 5fs. Mô hình ban đầu được cân

tốc Verlet 27 được sử dụng:

bằng NVE, NVP và NVT với thời gian lần lượt là 50

r (t + △t) − r (t − △t) ps, 100 ps và 25 ps, sau đó biến dạng kéo với thời gian

v(t) = (2) ÷

2△t là 500 ps 100 ps tương ứng với các tốc độ biến dạng.

Từ quan hệ ứng suất - biến dạng trong vùng tuyến

trong đó, v(t) là vận tốc của một nguyên tử tại thời tính với biến dạng e < 0,03, mô đul đàn hồi được xác

điểm t; r(t) là vị trí của một nguyên tử tại thời điểm t; định và liệt kê trong Bảng 1. Kết quả thu được cho

D t là biến thiên thời gian. thấy các mô đul đàn hồi không có sự khác biệt, hay

Các mô phỏng sử dụng với bước thời gian là 0.005ps nói cách khác độ cứng của hệ vật liệu không bị thay

và nhiệt độ là 300oK. Sau khi cân bằng, cặp vật liệu đổi khi tốc độ biến dạng thay đổi. Tuy nhiên, độ bền

ghép đôi Ni/Al được kéo với tốc độ biến dạng có giá phá hủy của bề mặt liên kết lại bị ảnh hưởng lớn bởi

− −

trị lần lượt là 1.83x 108 s 1, 5.48 x 108 s 1, 1.83x 109 tốc độ biến dạng. Khi tăng tốc độ biến dạng, độ bền

− −

s 1 và 5.48 x 109 s 1. phá hủy tăng (Bảng 1). Ở tốc độ biến dạng 5.48 x 109

632

Tạp chí Phát triển Khoa học và Công nghệ – Kĩ thuật và Công nghệ, 3(4):631-636

−

s 1 độ bền phá hủy đạt tới 6.59 GPa và giảm xuống coi là làm giảm độ bền phá hủy. Kết quả thu được

−

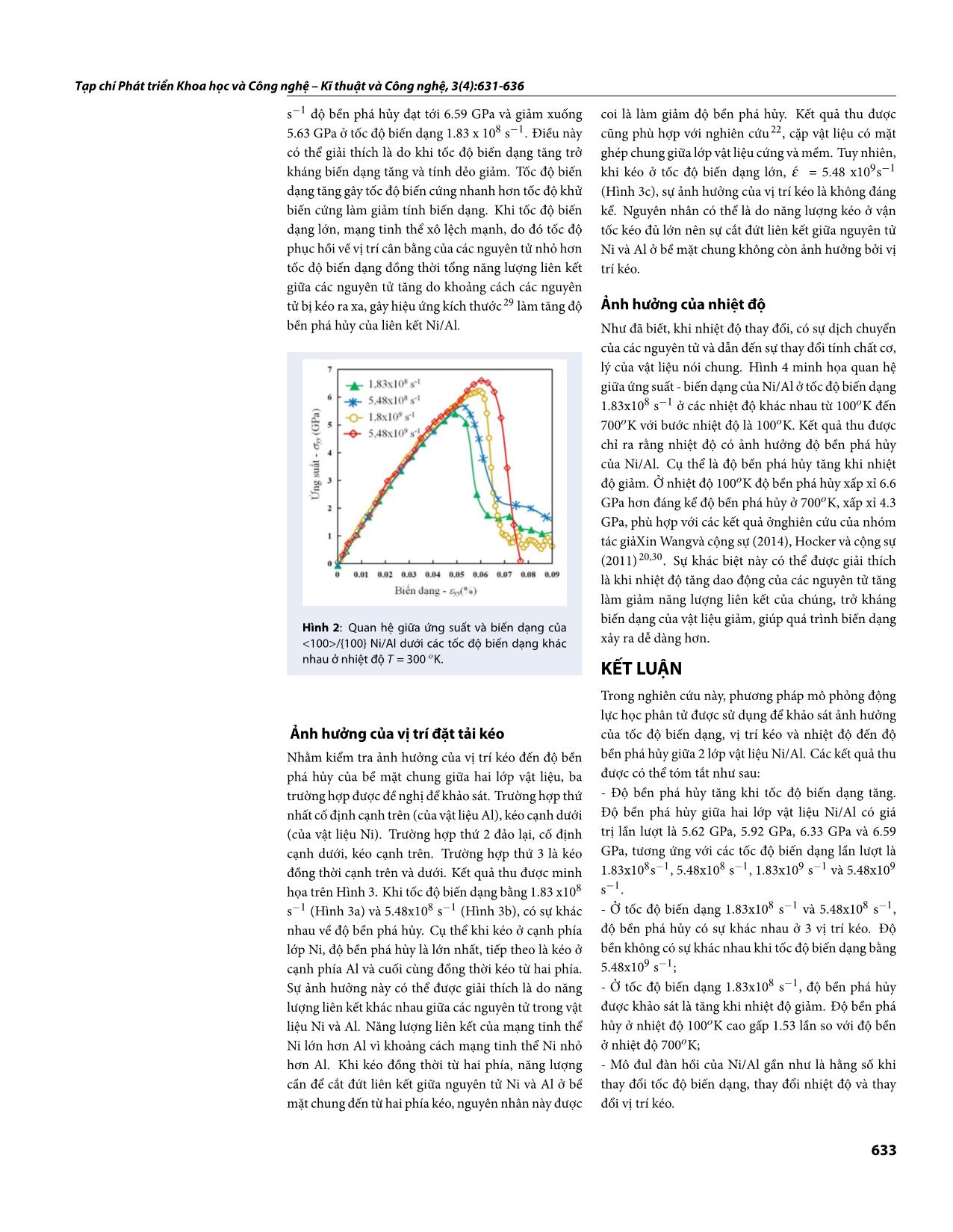

5.63 GPa ở tốc độ biến dạng 1.83 x 108 s 1. Điều này cũng phù hợp với nghiên cứu 22, cặp vật liệu có mặt

có thể giải thích là do khi tốc độ biến dạng tăng trở ghép chung giữa lớp vật liệu cứng và mềm. Tuy nhiên,

−

kháng biến dạng tăng và tính dẻo giảm. Tốc độ biến khi kéo ở tốc độ biến dạng lớn, ε´ = 5.48 x109s 1

dạng tăng gây tốc độ biến cứng nhanh hơn tốc độ khử (Hình 3c), sự ảnh hưởng của vị trí kéo là không đáng

biến cứng làm giảm tính biến dạng. Khi tốc độ biến kể. Nguyên nhân có thể là do năng lượng kéo ở vận

dạng lớn, mạng tinh thể xô lệch mạnh, do đó tốc độ tốc kéo đủ lớn nên sự cắt đứt liên kết giữa nguyên tử

phục hồi về vị trí cân bằng của các nguyên tử nhỏ hơn Ni và Al ở bề mặt chung không còn ảnh hưởng bởi vị

tốc độ biến dạng đồng thời tổng năng lượng liên kết trí kéo.

giữa các nguyên tử tăng do khoảng cách các nguyên

tử bị kéo ra xa, gây hiệu ứng kích thước 29 làm tăng độ Ảnh hưởng của nhiệt độ

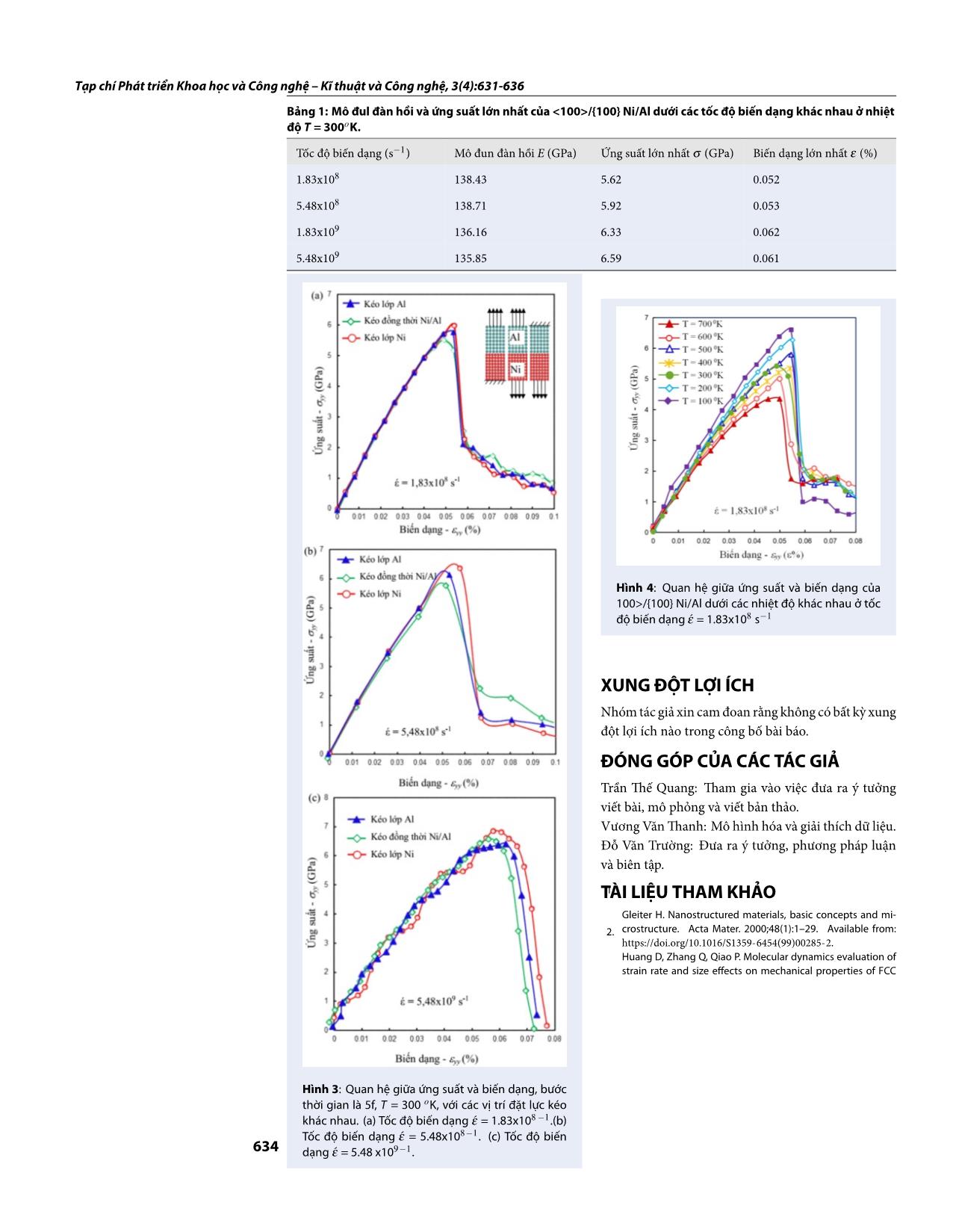

bền phá hủy của liên kết Ni/Al. Như đã biết, khi nhiệt độ thay đổi, có sự dịch chuyển

của các nguyên tử và dẫn đến sự thay đổi tính chất cơ,

lý của vật liệu nói chung. Hình 4 minh họa quan hệ

giữa ứng suất - biến dạng của Ni/Al ở tốc độ biến dạng

−

1.83x108 s 1 ở các nhiệt độ khác nhau từ 100oK đến

700oK với bước nhiệt độ là 100oK. Kết quả thu được

chỉ ra rằng nhiệt độ có ảnh hưởng độ bền phá hủy

của Ni/Al. Cụ thể là độ bền phá hủy tăng khi nhiệt

độ giảm. Ở nhiệt độ 100oK độ bền phá hủy xấp xỉ 6.6

GPa hơn đáng kể độ bền phá hủy ở 700oK, xấp xỉ 4.3

GPa, phù hợp với các kết quả ởnghiên cứu của nhóm

tác giảXin Wangvà cộng sự (2014), Hocker và cộng sự

(2011) 20,30. Sự khác biệt này có thể được giải thích

là khi nhiệt độ tăng dao động của các nguyên tử tăng

làm giảm năng lượng liên kết của chúng, trở kháng

biến dạng của vật liệu giảm, giúp quá trình biến dạng

Hình 2: Quan hệ giữa ứng suất và biến dạng của

/{100} Ni/Al dưới các tốc độ biến dạng khác xảy ra dễ dàng hơn.

nhau ở nhiệt độ T = 300 oK.

KẾT LUẬN

Trong nghiên cứu này, phương pháp mô phỏng động

lực học phân tử được sử dụng để khảo sát ảnh hưởng

Ảnh hưởng của vị trí đặt tải kéo của tốc độ biến dạng, vị trí kéo và nhiệt độ đến độ

Nhằm kiểm tra ảnh hưởng của vị trí kéo đến độ bền bền phá hủy giữa 2 lớp vật liệu Ni/Al. Các kết quả thu

phá hủy của bề mặt chung giữa hai lớp vật liệu, ba được có thể tóm tắt như sau:

trường hợp được đề nghị để khảo sát. Trường hợp thứ - Độ bền phá hủy tăng khi tốc độ biến dạng tăng.

nhất cố định cạnh trên (của vật liệu Al), kéo cạnh dưới Độ bền phá hủy giữa hai lớp vật liệu Ni/Al có giá

(của vật liệu Ni). Trường hợp thứ 2 đảo lại, cố định trị lần lượt là 5.62 GPa, 5.92 GPa, 6.33 GPa và 6.59

cạnh dưới, kéo cạnh trên. Trường hợp thứ 3 là kéo GPa, tương ứng với các tốc độ biến dạng lần lượt là

8 −1 8 −1 9 −1 9

đồng thời cạnh trên và dưới. Kết quả thu được minh 1.83x10 s , 5.48x10 s , 1.83x10 s và 5.48x10

−1

họa trên Hình 3. Khi tốc độ biến dạng bằng 1.83 x108 s .

− − 8 −1 8 −1

s 1 (Hình 3a) và 5.48x108 s 1 (Hình 3b), có sự khác - Ở tốc độ biến dạng 1.83x10 s và 5.48x10 s ,

nhau về độ bền phá hủy. Cụ thể khi kéo ở cạnh phía độ bền phá hủy có sự khác nhau ở 3 vị trí kéo. Độ

lớp Ni, độ bền phá hủy là lớn nhất, tiếp theo là kéo ở bền không có sự khác nhau khi tốc độ biến dạng bằng

−

cạnh phía Al và cuối cùng đồng thời kéo từ hai phía. 5.48x109 s 1;

−

Sự ảnh hưởng này có thể được giải thích là do năng - Ở tốc độ biến dạng 1.83x108 s 1, độ bền phá hủy

lượng liên kết khác nhau giữa các nguyên tử trong vật được khảo sát là tăng khi nhiệt độ giảm. Độ bền phá

liệu Ni và Al. Năng lượng liên kết của mạng tinh thể hủy ở nhiệt độ 100oK cao gấp 1.53 lần so với độ bền

Ni lớn hơn Al vì khoảng cách mạng tinh thể Ni nhỏ ở nhiệt độ 700oK;

hơn Al. Khi kéo đồng thời từ hai phía, năng lượng - Mô đul đàn hồi của Ni/Al gần như là hằng số khi

cần để cắt đứt liên kết giữa nguyên tử Ni và Al ở bề thay đổi tốc độ biến dạng, thay đổi nhiệt độ và thay

mặt chung đến từ hai phía kéo, nguyên nhân này được đổi vị trí kéo.

633

Tạp chí Phát triển Khoa học và Công nghệ – Kĩ thuật và Công nghệ, 3(4):631-636

Bảng 1: Mô đul đàn hồi và ứng suất lớn nhất của /{100} Ni/Al dưới các tốc độ biến dạng khác nhau ở nhiệt

độ T = 300oK.

−

Tốc độ biến dạng (s 1) Mô đun đàn hồi E (GPa) Ứng suất lớn nhất σ (GPa) Biến dạng lớn nhất ε (%)

1.83x108 138.43 5.62 0.052

5.48x108 138.71 5.92 0.053

1.83x109 136.16 6.33 0.062

5.48x109 135.85 6.59 0.061

Hình 4: Quan hệ giữa ứng suất và biến dạng của

100>/{100} Ni/Al dưới các nhiệt độ khác nhau ở tốc

độ biến dạng ε´ = 1.83x108 s−1

XUNG ĐỘT LỢI ÍCH

Nhóm tác giả xin cam đoan rằng không có bất kỳ xung

đột lợi ích nào trong công bố bài báo.

ĐÓNG GÓP CỦA CÁC TÁC GIẢ

Trần Thế Quang: Tham gia vào việc đưa ra ý tưởng

viết bài, mô phỏng và viết bản thảo.

Vương Văn Thanh: Mô hình hóa và giải thích dữ liệu.

Đỗ Văn Trường: Đưa ra ý tưởng, phương pháp luận

và biên tập.

TÀI1. LIỆU THAM KHẢO

Gleiter H. Nanostructured materials, basic concepts and mi-

2. crostructure. Acta Mater. 2000;48(1):1–29. Available from:

https://doi.org/10.1016/S1359-6454(99)00285-2.

Huang D, Zhang Q, Qiao P. Molecular dynamics evaluation of

strain rate and size effects on mechanical properties of FCC

Hình 3: Quan hệ giữa ứng suất và biến dạng, bước

thời gian là 5f, T = 300 oK, với các vị trí đặt lực kéo

khác nhau. (a) Tốc độ biến dạng ε´ = 1.83x108 −1.(b)

Tốc độ biến dạng ε´ = 5.48x108−1. (c) Tốc độ biến

634 dạng ε´ = 5.48 x109−1.

Tạp chí Phát triển Khoa học và Công nghệ – Kĩ thuật và Công nghệ, 3(4):631-636

nickel nanowires. Comp Mater Sci. 2011;50:903–910. Avail- 17. Liu LM, Wang SQ, Ye HQ. Acta Mater. 2004;52:3681–3688.

able from: https://doi.org/10.1016/j.commatsci.2010.10.028. Available from: https://doi.org/10.1016/j.actamat.2004.04.022.

3. Lu L, Shen YF, Chen XH. Ultrahigh strength and high elec- 18. Simon SMC, et al. Aluminum and nickel contact tnetallizations

trical conductivity in copper. Science. 2004;304(5669):422– on thin film diamond. American Instikte of Physics Journal of

426. PMID: 15031435. Available from: https://doi.org/10.1126/ Applied Physics. 1995;78:2877. Available from: https://doi.org/

science.1092905. 10.1063/1.360096.

4. Wan Q, et al. Fabrication and ethanol sensing characteristics 19. Mohan R, Purohit Y, and Kelkar A. Mechanical Behavior of

of ZnO nanowire gas sensors. Appl, Phys, Lett. 2004;84:3654. Nanoscale Multilayer Metallic Composites, Dynamic Crack

Available from: https://doi.org/10.1063/1.1738932. Propagation in Nanoscale Ni-Al Bilayer Composite. Journal of

5. Liu HQ, Kameoka J, Czaplewski DA, Craighead HG. Polymeric Computational and Theoretical Nanoscience. 2015;12:60–69.

nanowire chemical sensor. Nano Lett. 2004;4:671. Available Available from: https://doi.org/10.1166/jctn.2015.3698.

from: https://doi.org/10.1021/nl049826f. 20. Wang X, Shen S. Effect of temperature and strain on thermal

6. Mehrez H, Wlasenko A, Larade B, Taylor J, Grutter P, Guo H. I- properties of Ni/Al laminated structure. Computational Mete-

V characteristics and differential conductance fluctuations of rial Science. 2014;84:13–17. Available from: https://doi.org/10.

Au nanowires. Phys Rev B. 2002;65:195419. Available from: 1016/j.commatsci.2013.11.037.

https://doi.org/10.1103/PhysRevB.65.195419. 21. Ya Z, Anglin B, Strachan A. The Journal of Chemical Physics.

7. Alexandrov AS, Kabanov VV. Magnetic Quantum Oscillations 2007;127:184702. PMID: 18020653. Available from: https://

in Nanowires. Phys, Rev, Lett. 2005;95. PMID: 16196806. Avail- doi.org/10.1063/1.2802366.

able from: https://doi.org/10.1103/PhysRevLett.95.076601. 22. Hou M, Melikhova O, Acta Mater. 2009;57:453–465. Available

8. Saito Y, Utsunomiya H, Tsuji N, Sakai T. Acta Mater. from: https://doi.org/10.1016/j.actamat.2008.09.037.

1999;47:579–583. Available from: https://doi.org/10.1016/ 23. Zheng DL, Chen SD, Soh AK, Ma Y. Molecular dynamics

S1359-6454(98)00365-6. simulations of glide dislocations induced by misfit disloca-

9. Eizadjou M, Kazemi Talachi, A, Danesh Manesh H, Shakur Sha- tions at the Ni/Al interface. Computational Materials Science.

habi H, Janghorban K. Compos. Sci, Technol. 2008;68:2003– 2010;48:551–555. Available from: https://doi.org/10.1016/j.

2009. commatsci.2010.02.022.

10. Bataev IA, Ogneva TS, Bataev AA, Mali VI, Esikov 24. Lammps. 2011;Available from:

MA, Lazurenko DV, Guo Y, Jorge Junior AM. Explo- 25. Purja PGP and Mishin Y. Development of an interatomic po-

sively welded multilayer Ni-Al composites. Materi- tential for the Ni-Al system. Phil. Mag. 2009;89:3245. Available

als and Design. 2015;88:1082–1087. Available from: from: https://doi.org/10.1080/14786430903258184.

https://doi.org/10.1016/j.matdes.2015.09.103. 26. Daw MS, Baskes MI. Embedded-atom method: Derivation and

11. Liu HJ, Wang SG, Du A, Zhang CB. J, Mater. Sci. Technol. application to impurities, surfaces, and other defects in met-

2004;20. als. Phys. Rev. B. 1984;29:6443–6453. Available from: https:

12. Zhang Q, Çag˘ın T, Duin AV, et al. Phys. Rev. B. 2004;69:045423. //doi.org/10.1103/PhysRevB.29.6443.

Available from: https://doi.org/10.1103/PhysRevB.69.045423. 27. Verlet L. Computer experiments on classical fluids: I. Thermo-

13. Nokbin S, Limtraku Jl, Hermansson K. Surf. Sci. 2004;566. Avail- dynamical properties of Lennard-Jones molecules. Phys. Rev.

able from: https://doi.org/10.1016/j.susc.2004.06.039. 1967;159:98–103. Available from: https://doi.org/10.1103/

14. Dmitriev SV, Yoshikawa N, Tanaka Y, Kagawa Y. Mater. Sci. Eng. PhysRev.159.98.

A. 2006;418:36–44. Available from: https://doi.org/10.1016/j. 28. Plimpton S, Comput J. Fast Parallel Algorithms for

msea.2005.11.016. Short-Range Molecular Dynamics. Journal of Com-

15. Zaoui A. Phys. Rev. B . 2004;69:115403. Available from: https: putational Physics. 1995;117:1–19. Available from:

//doi.org/10.1103/PhysRevB.69.115403. https://doi.org/10.1006/jcph.1995.1039.

16. Zhukovski YF,Kotomin EA, Fuks D, Dorfman S. Surf. Sci. 2004;p. 29. Murday JS. AMPTIAC Newsletter. 2002;6:5.

566–568. Available from: https://doi.org/10.1016/j.susc.2004. 30. Hocker S, Schmauder S, Kumar P. Eur. Phys. J. B. 2011;82:133–

05.033. 141. Available from: https://doi.org/10.1140/epjb/e2011-

20135-9.

635

Science & Technology Development Journal – Engineering and Technology, 3(4):631-636

Open Access Full Text Article Research Article

Evaluation of interface toughness of bi-material Ni/Al by

molecular dynamics method

Tran The Quang1,2,*, Vuong Van Thanh1, Do Van Truong1

ABSTRACT

Bi-materials in submicron scale have been widely used in many industries, especially in the micro-

electronics industry. Due to the different deformation between the two material layers, damage

Use your smartphone to scan this usually occurs on the surface between the two material layers. In this paper, the Molecular dynam-

QR code and download this article ics (MD) method is used to investigate the mechanical properties of bi-material Ni/Al under the

tensile strain. The examined Ni/Al structure has dimensions of 10.90 nm x 5.27 nm x 4.22 nm/10.93

nm x 5.26 nm x 4.21 nm, with strain rates of 1.83x108s−1, 5.48x108s−1, 1.83x109s−1 and 5.48x109s−1,

respectively. The interactions between the atoms in the system are described by the EAM (Embed-

ded Atom Method). The calculated results show that Young's modulus of bi-material Ni/Al does not

change under the various strain rates, while the fracture strength of Ni/Al increases with increasing

of the strain rates. In addition, the effects of load position and temperature on the fracture strength

of Ni/Al are also investigated. With the strain rate of 1.83x108 s−1, the fracture strength of Ni/Al at

100oK and 700oK is 6.6 GPa and 4.3 GPa, respectively. The obtained results of the study are helpful

in the design and fabrication of devices based on the bi-material Ni/Al.

Key words: Fracture strength, strain rate, molecular dynamics, Ni/Al

1School of Machanical Engineering,

Hanoi University of Technology, Hanoi,

Vietnam

2Faculty of Technology, Thai Binh

University, Vietnam

Correspondence

Tran The Quang, School of Machanical

Engineering, Hanoi University of

Technology, Hanoi, Vietnam

Faculty of Technology, Thai Binh

University, Vietnam

Email: tranthequang12@gmail.com

History

• Received: 24-3-2020

• Accepted: 30-12-2020

• Published: 31-1-2021

DOI : /10.32508/stdjet.v3i4.804

Copyright

© VNU-HCM Press. This is an open-

access article distributed under the

terms of the Creative Commons

Attribution 4.0 International license.

Cite this article : Quang T T, Thanh V V, Truong D V. Evaluation of interface toughness of bi-material

Ni/Al by molecular dynamics method. Sci. Tech. Dev. J. – Engineering and Technology; 3(4):531-536.

636File đính kèm:

xac_dinh_do_ben_pha_huy_cua_cap_vat_lieu_ghep_doi_nial_bang.pdf

xac_dinh_do_ben_pha_huy_cua_cap_vat_lieu_ghep_doi_nial_bang.pdf