Giáo trình Quản trị chất lượng (Phần 2)

Khái niệm kiểm tra chất lượng

Kiểm tra chất lượng là một trong những chức năng cơ bản, thiết yếu của quản lý

chất lượng trong doanh nghiệp. Lý thuyết quản lý lao động khoa học của Taylor ra đời đã

đặt nền móng cho hoạt động kiểm tra và hình thành hệ thống cơ cấu tổ chức kiểm tra

giám sát trong các doanh nghiệp. Thực tế hoạt động của các doanh nghiệp đã chứng minh

và khẳng định tầm quan trọng của kiểm tra chất lượng. Từ đó đến nay hoạt động kiểm tra

chất lượng không ngừng được củng cố, phát triển và hoàn thiện cả về cách thức tổ chức,

mục đích, nhiệm vụ đặt ra. Thay vì chỉ tập trung vào kiểm tra chất lượng sản phẩm cuối

cùng, ngày nay kiểm tra chất lượng được hiểu rộng hơn, tích cực hơn nhằm đảm bảo cho

hệ thống quản lý chất lượng đáp ứng những tiêu chuẩn thiết kế đặt ra hoặc những đòi hỏi

trong đơn đặt hàng hợp đồng kinh tế.

Kiểm tra chất lượng là hoạt động theo dõi, đo lường, thu thập thông tin về chất

lượng nhằm đánh giá tình hình thực hiện các mục tiêu, nhiệm vụ kế hoạch chất lượng đã

đề ra trong mọi quá trình, mọi hoạt động và các kết quả thực hiện các chỉ tiêu chất lượng

trong thực tế so với các yêu cầu tiêu chuẩn đã đặt ra.

Kiểm tra chất lượng thực hiện xuyên suốt quá trình từ thiết lập hệ thống mục tiêu,

chỉ tiêu chất lượng, thiết kế sản phẩm, quá trình sản xuất chuyển hóa đầu vào thành đầu

ra cho đến quá trình phân phối và tiêu thụ sản phẩm.

Nội dung của kiểm tra bao gồm:

- Kiểm tra quá trình thiết kế và chất lượng sản phẩm thiết kế;

- Kiểm tra các điều kiện sản xuất, phương tiện máy móc thiết bị;

- Kiểm tra nguyên vật liệu đầu vào;

- Kiểm tra từng công đoạn trong quá trình sản xuất và chất lượng của bán thành

phẩm trong từng công đoạn;

- Kiểm tra chất lượng sản phẩm hoàn chỉnh cuối cùng;

- Kiểm tra việc bảo quản, vận chuyển và chất lượng các hoạt động dịch vụ trước

và sau khi bán hàng.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Tóm tắt nội dung tài liệu: Giáo trình Quản trị chất lượng (Phần 2)

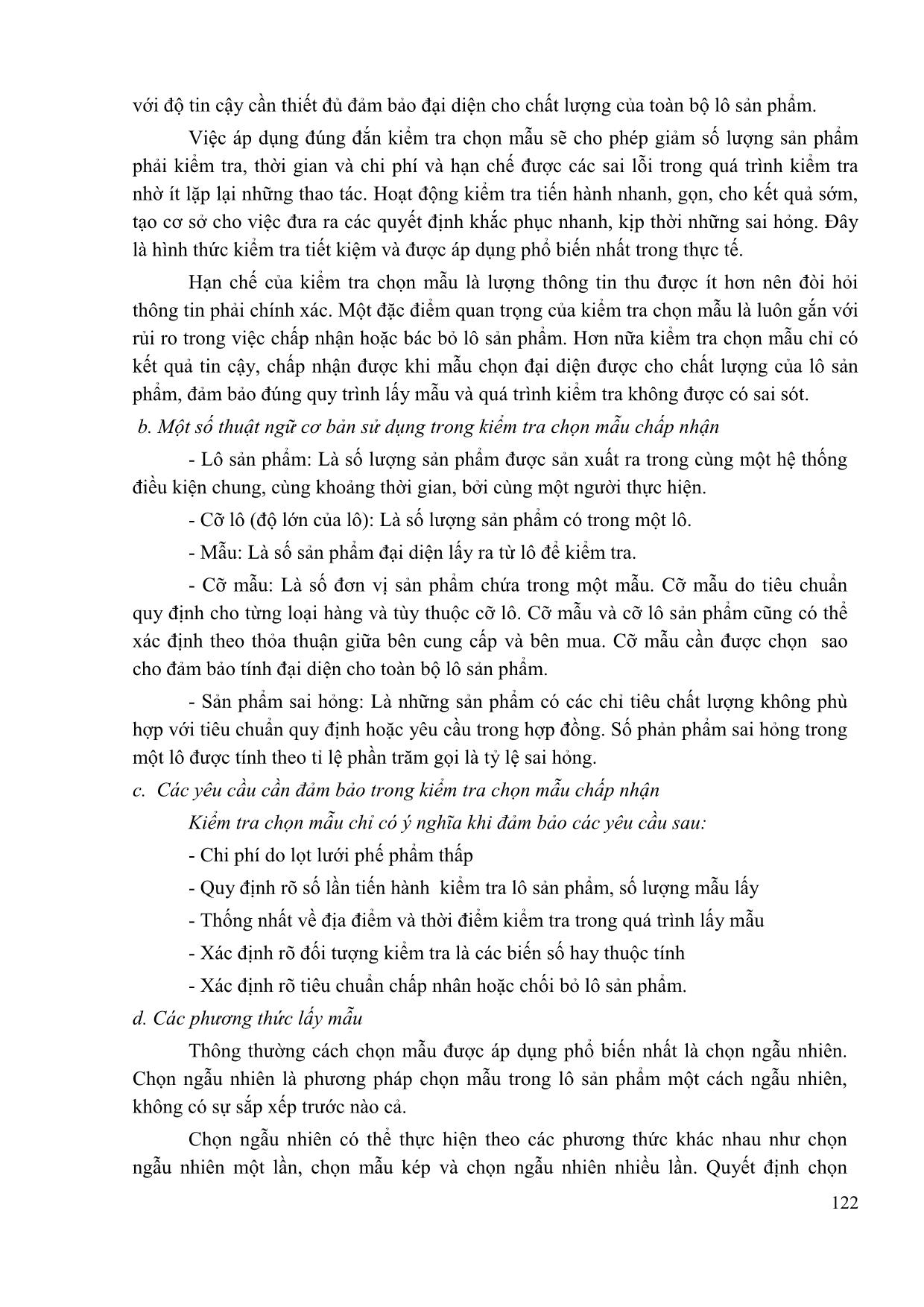

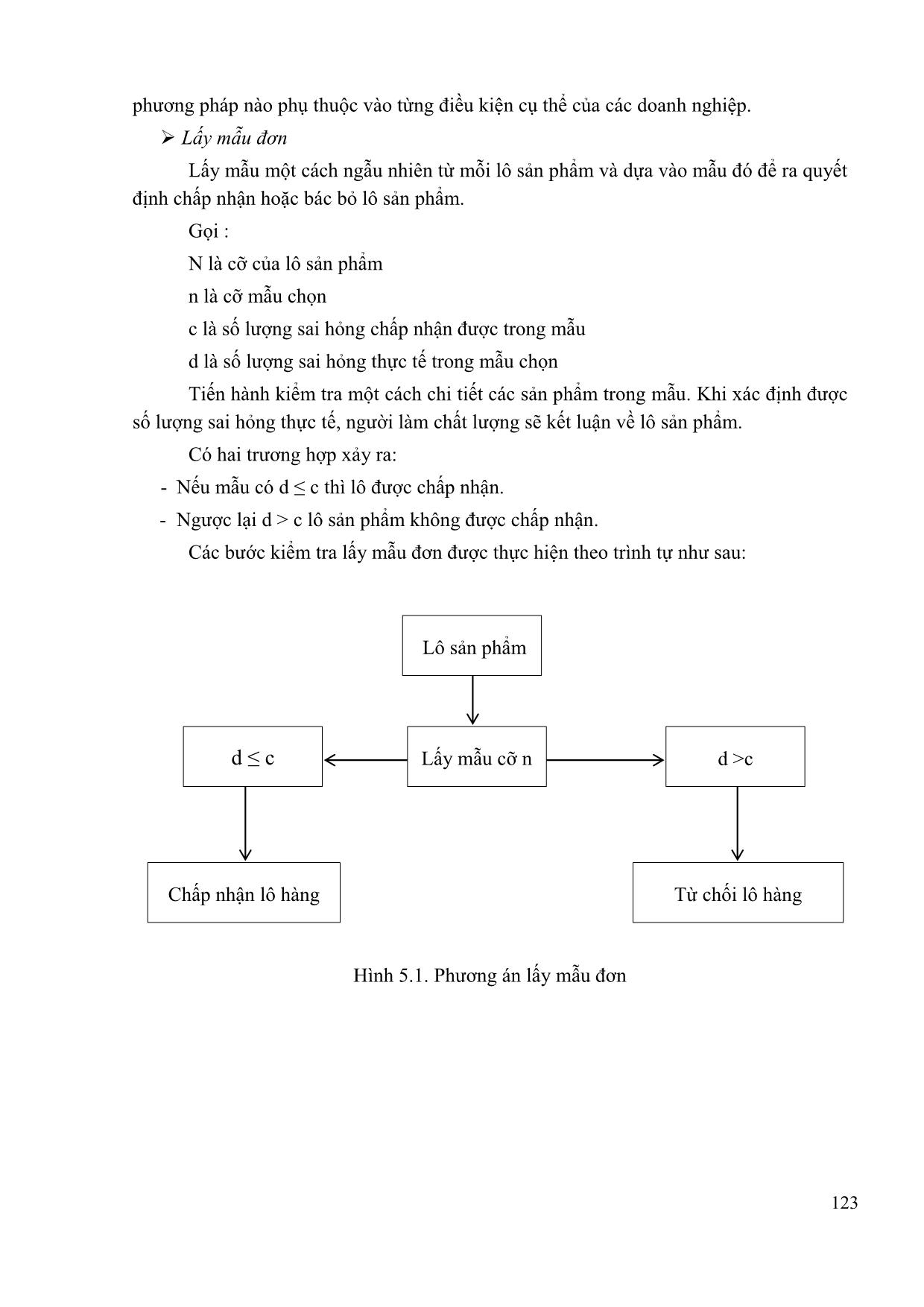

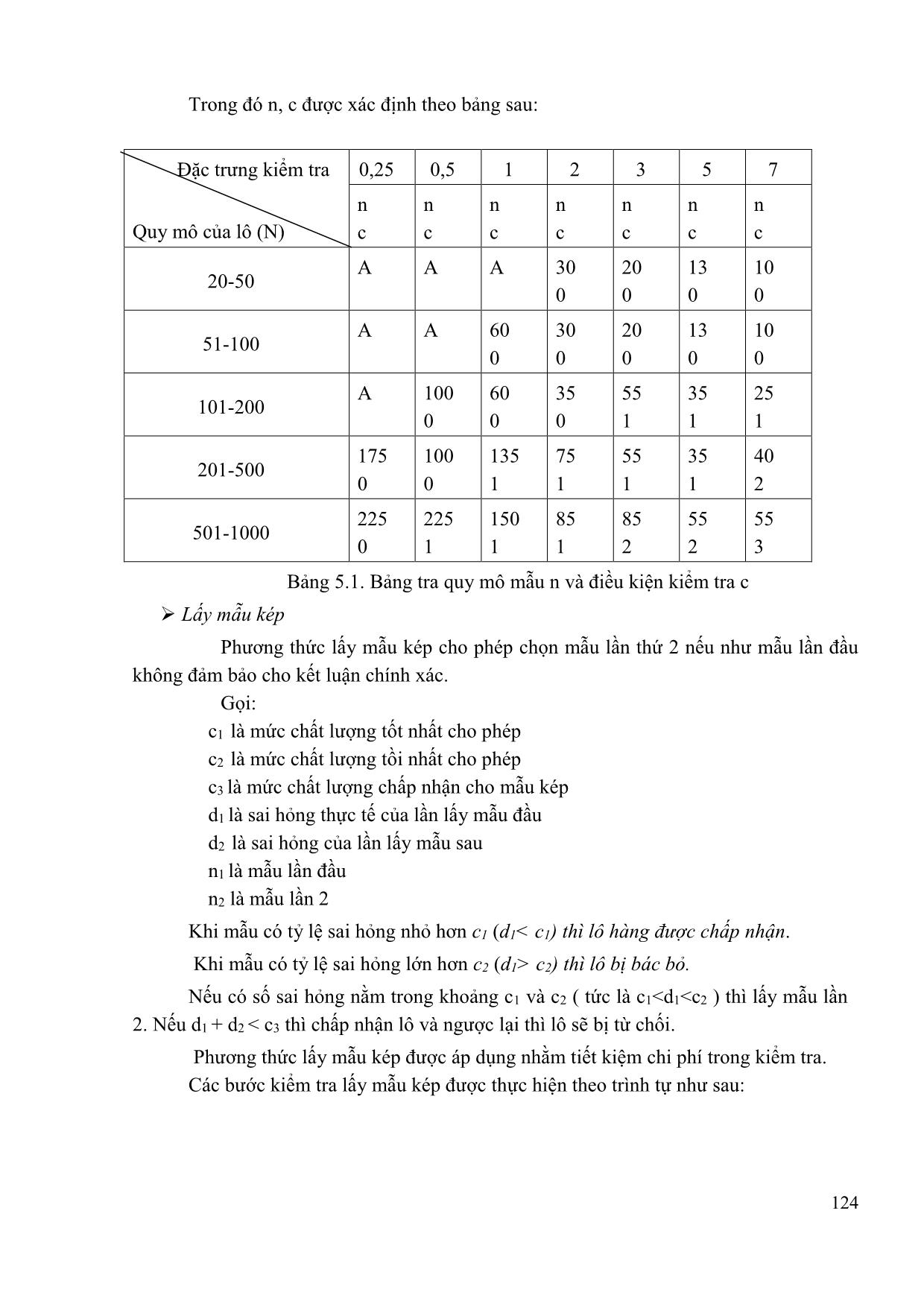

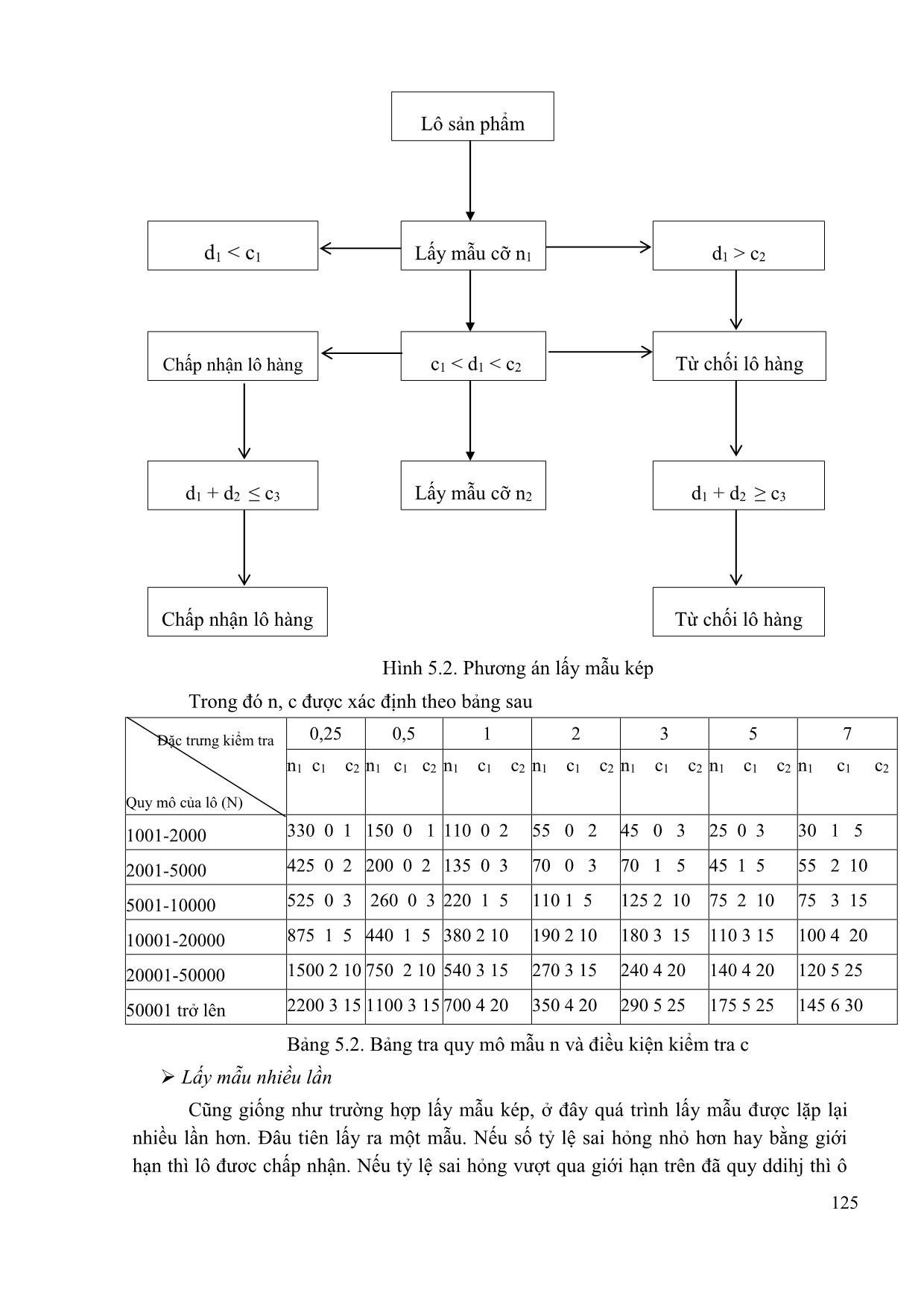

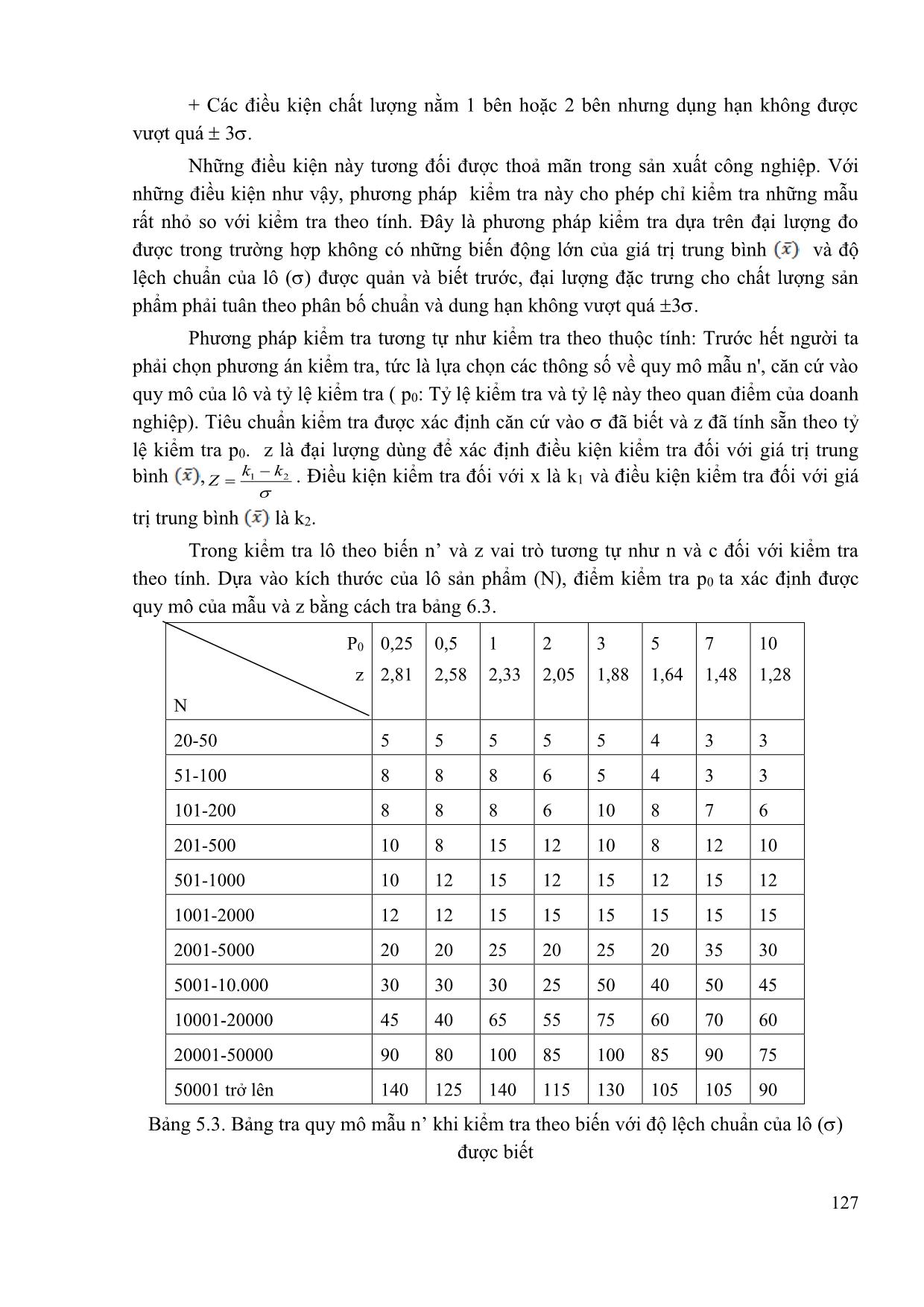

118 CHƯƠNG 5 KIỂM TRA CHẤT LƯỢNG SẢN PHẨM Mục đích của chương : Sau khi nghiên cứu và học tập chương này, sinh viên cần nắm được: - Khái niệm, mục tiêu, ý nghĩa của kiểm tra chất lượng sản phẩm. - Các hình thức kiểm tra chất lượng sản phẩm. - Nội dung của kiểm tra chọn mẫu chấp nhận. 5.1. Kiểm tra chất lượng và vai trò của kiểm tra chất lượng 5.1.1. Khái niệm kiểm tra chất lượng Kiểm tra chất lượng là một trong những chức năng cơ bản, thiết yếu của quản lý chất lượng trong doanh nghiệp. Lý thuyết quản lý lao động khoa học của Taylor ra đời đã đặt nền móng cho hoạt động kiểm tra và hình thành hệ thống cơ cấu tổ chức kiểm tra giám sát trong các doanh nghiệp. Thực tế hoạt động của các doanh nghiệp đã chứng minh và khẳng định tầm quan trọng của kiểm tra chất lượng. Từ đó đến nay hoạt động kiểm tra chất lượng không ngừng được củng cố, phát triển và hoàn thiện cả về cách thức tổ chức, mục đích, nhiệm vụ đặt ra. Thay vì chỉ tập trung vào kiểm tra chất lượng sản phẩm cuối cùng, ngày nay kiểm tra chất lượng được hiểu rộng hơn, tích cực hơn nhằm đảm bảo cho hệ thống quản lý chất lượng đáp ứng những tiêu chuẩn thiết kế đặt ra hoặc những đòi hỏi trong đơn đặt hàng hợp đồng kinh tế. Kiểm tra chất lượng là hoạt động theo dõi, đo lường, thu thập thông tin về chất lượng nhằm đánh giá tình hình thực hiện các mục tiêu, nhiệm vụ kế hoạch chất lượng đã đề ra trong mọi quá trình, mọi hoạt động và các kết quả thực hiện các chỉ tiêu chất lượng trong thực tế so với các yêu cầu tiêu chuẩn đã đặt ra. Kiểm tra chất lượng thực hiện xuyên suốt quá trình từ thiết lập hệ thống mục tiêu, chỉ tiêu chất lượng, thiết kế sản phẩm, quá trình sản xuất chuyển hóa đầu vào thành đầu ra cho đến quá trình phân phối và tiêu thụ sản phẩm. Nội dung của kiểm tra bao gồm: - Kiểm tra quá trình thiết kế và chất lượng sản phẩm thiết kế; - Kiểm tra các điều kiện sản xuất, phương tiện máy móc thiết bị; - Kiểm tra nguyên vật liệu đầu vào; - Kiểm tra từng công đoạn trong quá trình sản xuất và chất lượng của bán thành phẩm trong từng công đoạn; - Kiểm tra chất lượng sản phẩm hoàn chỉnh cuối cùng; - Kiểm tra việc bảo quản, vận chuyển và chất lượng các hoạt động dịch vụ trước và sau khi bán hàng. 119 5.1.2. Mục tiêu, ý nghĩa của kiểm tra chất lượng 5.1.2.1. Mục tiêu của kiểm tra chất lượng Để đảm bảo rằng các mục tiêu chất lượng dự kiến được thực hiện theo đúng những yêu cầu kế hoạch đặt ra trong quá trình thực hiện cần tiến hành các hoạt động kiểm tra chất lượng. Mục tiêu tổng quát của hoạt động kiểm tra chất lượng là phát hiện những sai lệch trong quá trình thực hiện mục tiêu, nhiệm vụ chất lượng, tìm ra nguyên nhân và tìm cách xóa bỏ, ngăn ngừa sự tái diễn của các sai lệch đó; đảm bảo rằng quá trình được thực hiện đúng yêu cầu, sản xuất ra những sản phẩm và dịch vụ theo đúng tiêu chuẩn đã đề ra; đánh giá được mức độ phù hợp của sản phẩm về các thông số kinh tế kỹ thuật so với tiêu chuẩn thiết kế và với các yêu cầu của hợp đồng mua bán; phát hiện những sản phẩm kém chất lượng xác định nguyên nhân và loại bỏ. Cần phân biệt rõ những nguyên nhân trực tiếp và gián tiếp, nguyên nhân ban đầu và nguyên nhân gốc để có biện pháp giải quyết thích hợp, loại trừ sự tái diễn đồng thời góp phần cải tiến nâng cao chất lượng của quá trình. Những mục tiêu cụ thể của kiểm soát chất lượng là: - Kiểm soát các quá trình sản xuất kinh doanh. Xác định sự biến động của các quá trình hoạt động và mức độ biến thiên của quá trình nhờ đó đánh giá năng lực của các quá trình và dự báo được xu thế biến động của các quá trình hoạt động tư đó đưa ra những quyết định cần thiết. - Kiểm tra giám sát sự tuân thủ các quy trình trong quá trình hoạt động của người lao động. - Kiểm tra mức chất lượng sản phẩm đạt được so với tiêu chuẩn đã đề ra; phát hiện sự không phù hợp của sản phẩm tách ra khỏi những sản phẩm tốt để không đưa sản phẩm xấu đến tay người tiêu dùng. - Kiểm tra phân biệt lô sản phẩm tốt với lô sản phẩm xấu thông quá kiểm tra mẫu có thể đưa ra những quyết định về chấp nhận hay từ chối lô sản phẩm. - Kiểm tra xác nhận và đảm bảo chất lượng của nguyên liệu đầu vào phù hợp với yêu cầu quy định. 5.1.2.2. Ý nghĩa của kiểm tra chất lượng Kiểm tra chất lượng là một đòi hỏi cần thiết tất yếu vì không có kiểm tra, không biết được quá trình thực hiện như thế nào. Không có hoạt động kiểm tra không có được cơ sở dữ liệu chất lượng cần thiết làm cơ sở cho các quyết định trong quản lý chất lượng. Các hoạt động thiết kế phát triển sản phẩm mới, cải tiến sản phẩm, cải tiến quá trình, hoạch định chất lượng, điều chỉnh kế hoạch mục tiêu chất lượng hay những quyết định đánh giá xác nhận chấp nhận nguồn cung ứng nguyên vật liệu, đều phải dựa trên những thông tin thu được từ kiểm tra. Kiểm tra chất lượng cung cấp cơ sở dữ liệu quan trọng cho việc ra các quyết định trong quản lý chất lượng một cách chính xác có hiệu quả hơn. 120 Kiểm tra chất lượng giúp phát hi ... g ô nhiễm và không tai nạn. Giai đoạn củng cố Tháng thứ 12 12. Áp dụng đầy đủ hệ thống TMP để nâng cao cấp độ. Đạt các tiêu chí năng suất (P), chất lượng (Q), chi phí (C), giao hàng (D), an toàn (S), tinh thần (M). Bảng 8.3. Các giai đoạn hướng dẫn áp dụng TPM 8.5.2. Hệ thống sản xuất đúng thời hạn ( Just In Time – JIT) Hệ thống sản xuất đúng thời hạn ( Just In Time – JIT), là một triết học quản lý tập 222 trung vào loại trừ những hao phí trong sản xuất bằng việc chỉ sản xuất đúng số lượng và kết hợp các thành phần tại đúng chỗ vào đúng thời điểm. Điều này dựa vào một thực tế hao hụt là kết quả từ bất kỳ hoạt động nào làm gia tăng chi phí mà không gia tăng thêm giá trị cho sản phẩm, như là sự chuyển dịch hàng tồn kho từ chỗ này sang chỗ khác hay thậm chí chỉ là hành động của việc cất giữ hàng tồn..Các dây truyền lắp ráp của hãng Ford đã áp dụng JIT từ những năm 30. Cần nói thêm rằng Ford là người đi đầu trong việc áp dựng các dây truyền sản xuất. Tuy nhiên, phải đến những năm 1970, JIT mới được phát triển và hoàn thiện bởi Ohno Taiichi của Toyota, người mà bây giờ được xem như cha đẻ của JIT, và đã được Toyota Motors áp dụng. Quan điểm đúng thời hạn là hệ thống quản lý sản xuất công nghiệp cốt lõi của Nhật Bản và là cơ sở để nâng cao hiệu quả sản xuất. Hệ thống này được thiết kế để phục vụ cho yêu cầu tồn kho tối thiểu. Tuy nhiên đây không chỉ là hệ thống kiểm soát tồn kho mà còn liên quan đến việc thiết kế quá trình, xử lý kho hàng và hoạch định thời gian nhằm mục đích giảm thời gian không hiệu quả và không sản xuất, giảm chi phí, nâng coa năng suất lao động. Ý tưởng cơ bản của hệ thống “JIT – đúng thời hạn” đó là “sản xuất những gì cần thiết, đúng lúc, đúng số lượng”. Cụ thể: - Sản xuất và cung ứng thành phẩm đúng thời điểm chúng được đem bán. - Sản xuất và cung ứng phụ tùng chi tiết đúng thời điểm chúng được lắp ráp thành các thành phẩm hoàn chình. - Sản xuất và cung ứng các chi tiết riêng lẻ đúng thời điểm lắp ghép chúng thành các cụm chi tiết. - Cung ứng nguyên liệu đúng thời điểm cần chế tạo các chi tiết. Hệ thống JIT tỏ ra hiệu quả nhất đối với những doanh nghiệp có những hoạt động sản xuất lặp đi lặp lại. Nó đòi hỏi phải có sự kết hợp chặt chẽ giữa nhà sản xuất và nhà cung cấp, bởi vì bất kỳ một sự gián đoạn nào cũng có thể gây thiệt hại cho nhà sản xuất vì sẽ phải chịu những tổn thất phát sinh do việc ngừng sản xuất. Hệ thống JIT dựa trên các tín hiệu hoặc Kanban. Kanban là một hệ thống thông tin nhằm kiểm soát số lượng linh kiện hay sản phẩm trong từng quy trình sản xuất. Mang nghĩa một nhãn hay một bảng hiệu, mỗi kanban được gắn với mỗi hộp linh kiện qua từng công đoạn lắp ráp. Mỗi công nhân của công đoạn này nhận linh kiện từ công đoạn trước đó phải để lại 1 kanban đánh dấu việc chuyển giao số lượng linh kiện cụ thể. Sau khi được điền đầy đủ từ tất cả các công đoạn trong dây truyền sản xuất, một kamban tương tự sẽ được gửi ngược lại vừa để lưu bản ghi công việc hoàn tất, vừa để yêu cầu linh kiện mới. Kanban qua đó đã kết hợp luồng đi của linh kiện với cấu thành của dây truyền lắp ráp, giảm thiểu độ dài quy trình. Kanban được áp dụng với 2 hình thức: - Thẻ rút (withdrawal kanban): chi tiết về chủng loại và số lượng sản phẩm mà quy trình sau sẽ rút từ quy trình trước. 223 - Thẻ đặt (production-ordering): chi tiết về chủng loại và số lượng sản phẩm mà quy trình sau phải sản xuất. Để phát huy hiệu quả, JIT thường được kết hợp với TQM. Việc kết hợp hài hòa giữa JIT và TQM mang lại rất nhiều lợi ích. Lợi ích trực tiếp đầu tiên thu được là giảm khối lượng dự trữ sản xuất. Tuy nhiên, lợi ích quan trọng hơn chính là việc nâng cao chất lượng, giảm chi phí ẩn của sản xuất. Đồng thời việc kết hợp này còn nâng cao tinh thần trách nhiệm, phát huy kỹ năng khuyến khích sự sáng tạo của mọi thành viên trong doanh nghiệp. CÂU HỎI HƯỚNG DẪN ÔN TẬP VÀ THẢO LUẬN CHƯƠNG Câu 1. Nhóm chất lượng là gì? Những khó khăn và thuận lợi trong quá trình áp dụng nhóm chất lượng tại Việt Nam? Hãy đề xuất các biện pháp để triển khai và duy trì hoạt động nhóm chất lượng trong các tổ chức? Câu 2. 5S là gì? Những khó khăn trong quá trình triển khai và duy trì 5S tại các doanh nghiệp Việt Nam? Câu 3: Benchmarking là gì? Phân tích các loại Benchmarking cơ bản? Câu 4: FMEA là gì? Phân tích những lợi ích mà FMEA mang lại cho doanh nghiệp? Câu 4. Hãy phân tích tác dụng của việc kết hợp TQM với JIT? BÀI TẬP ỨNG DỤNG CHƯƠNG Bài 1: Những nhận định dưới đây là đúng hay sai? Giải thích? a. 5S là phương pháp nhằm kiểm tra kỷ luật lao động và thời gian làm việc của các thành viên trong tổ chức. b. Hoạt động nhóm chất lượng nhằm giải quyết những vấn đề về quản lý, thay đổi cơ cấu tổ chức của một doanh nghiệp. c. Việc áp dụng nhóm chất lượng giúp doanh nghiệp giải quyết hoàn hảo tất cả những vấn đề chất lượng phát sinh trong doanh nghiệp. d. Để đảm bảo hoạt động của nhóm chất lượng, cần thiết phải có sự quan tâm, hỗ trợ của các cấp lãnh đạo trong doanh nghiệp. e. Áp dụng phương pháp 5S tốn ít chi phí nhưng đem lại nhiều lợi ích cho tổ chức. f. Benchmarking được coi như là một phần của quy trình khám phá, tạo điều kiện cho các doanh nghiệp học được cách thức làm việc tôt hơn. g. Trong quá trình đi Benchmarking, một doanh nghiệp có thể không đạt được kết quả mong muốn nếu họ xác định chủ đề Benchmarking quá rộng. 224 h. Trong quá trình đi Benchmarking, một doanh nghiệp có thể không đạt được kết quả mong muốn nếu họ xác định thước đo không thể so sánh trực tiếp với thước đo mà đối tác sử dụng. i. Việc áp dụng tốt phong trào 5S có thể làm tăng năng suất lao động ở một tổ chức. Bài 2. Lựa chọn một sản phẩm/quy trình cụ thể và tiến hành Benchmarking sản phẩm/quy trình đó Bài 3. Áp dụng Benchmarking để nâng cao hiệu quả học tập tại trường đại học Kinh tế-Kỹ thuật Công nghiệp. Bài 4. Vận dụng những kiến thức về FMEA đã học, hãy thực hiện FMEA đối với quá trình học tập môn Quản trị chất lượng Bài 5. Tình huống Công ty vật liệu và phụ tùng Việt Tiến Công ty vật liệu và phụ tùng Việt Tiến là một trong các công ty nhà nước thuộc Tổng công ty thủy tinh và gốm xây dựng, Bộ xây dựng. Tổng số lao động của công ty là 131 người và doanh số năm 1998 khoảng 10 tỷ đồng. Công ty sản xuất các loại vật liệu cho xây dựng và phụ tùng cho ngành chế tạo ô tô, xe máy và các loại máy chuyên dụng khác, sản phẩm chủ yếu của công ty là má phanh ô tô, các loại dùng để làm má hãm ô tô và gạch lát hoa xi măng 200x200x18 mm. Sau khi lên nhận chức giám đốc công ty năm 1996, trước đòi hỏi cấp bách của cải tiến chất lượng và nâng cao chất lượng sản phẩm, giám đốc Hưng đã làm được một việc có ý nghĩa cho sự tồn tại và phát triển của công ty. Là một giám đốc trẻ, năng động, có óc sáng tạo và đổi mới, ông dự định nghiên cứu lý thuyết quản lý chất lượng toàn diện của Nhật và phương pháp tiếp cận “nhóm” trong quản lý chất lượng, áp dụng nó trong quản lý chất lương sản phẩm tại công ty. Đồng thời, ông có ý định đăng ký áp dụng tiêu chuẩn ISO 9001 trong quản lý chất lượng và xem điều đó như là một định hướng cần thiết cho công ty trong việc nâng cao chất lượng sản phẩm trong tương lai. Đồng thời với việc áp dụng lý thuyết nhóm chất lượng, ông nhận thấy rằng công ty cần có một sự thay đổi trong hệ thống ra quyết định mà vẫn áp dụng lâu nay. Trong một số trường hợp cần thiết, Giám đốc có thể ủy quyền cho cấp dưới ra quyết định. Phụ trách công nghệ và chất lượng sản phẩm của công ty là Nguyễn Thị Lan, kỹ sư hóa polyme tốt nghiệp đại học Bách khoa nărn 1984. Hiện tại, bộ phận quản lý chất lượng của công ty chỉ bao gồm ba người là phó giám đốc kỹ thuật, kỹ sư công nghệ và nhân viên kiểm tra chất lượng sản phẩm (KCS). Trong nhận thức của cán bộ công nhân viên công ty, nhân viên KCS và kỹ sư kỹ thuật là những người trực tiếp chịu trách nhiệm toàn bộ về chất lượng sản phẩm, sản phẩm của công ty sau khi chế thử được kiểm tra qua máy đo thông số về độ cứng, độ dai va đập, độ mài mòn, hệ số ma sát, độ hút nước, hút dầu. Nếu các thông số về kỹ thuật có thể chấp nhận được, sản xuất hàng loạt sẽ được thực hiện Các công đoạn của quá trình sản xuất được mô tả qua hình sau: 225 Những vân đề về chất lượng Cách đây 4 năm, công ty đưa ra thị trường một loại gạch lát nền mà chưa chú ý đúng mức đến việc thử nghiệm nó trên thị trường. Loại sản phẩm đó có độ bóng cao nhưng giòn, không thật phù hợp với việc xây dựng các kiểu nhà mới, hiện đại được ưa chuộng trên thị trường Hà Nội lúc bấy giờ. Có một điều không may khác: thời gian này cũng là lúc công ty vấp phải sự cạnh tranh gay gắt trên thị trường từ các loại gạch lát được sản xuất theo công nghệ nước ngoài. Kết quả của những vấp váp dồn dập đó là công ty đã chịu đựng một sự giảm sút liên tục của thị phần trong mấy năm liền. Thị phần của gạch lát đã giảm đáng kể từ 10% năm 1995 xuống còn 1% năm 1997 và báo hiệu nguy cơ dừng sản xuất. Đối với má phanh, tình hình tuy có khá hơn một chút nhưng cũng thể hiện một sự giảm sút của thị phần từ 10% năm 1995 xuống còn 5% năm 1997. Khách hàng thường phàn nàn sản phẩm má phanh có hệ số ma sát thấp, hình thức sản phẩm không đẹp và kích thước sản phẩm không chính xác. Tuy sản phẩm này chưa làm thỏa mãn khách hàng, nhưng họ vẫn bắt buộc phải sử dụng vì trên thị trường má phanh hiếm có các loại khác thay thế. Cùng với dự định sẽ đăng ký áp dụng tiêu chuẩn ISO 9001, giám đốc Hưng quyết định bắt đầu một chương trình quản lý chất lượng toàn diện TQM. Ông khẳng định trước toàn công ty rằng chương trình TQM này phải được thực hiện bằng tất cả tình cảm và quyết tâm của những con người có tâm huyết thực sự vì sự sống còn của công ty. Khoảng 6-8 tháng sau khi phát động chương trình TQM và chương trình 5S, kết quả thiết thực là chất lượng sản phẩm của công ty được cải thiện dần, doanh số của công ty có chiều hướng tăng lên. Điều đó chứng tỏ công ty đã xác định đúng vấn đề và tìm ra hướng đi thích hợp. Để đạt được thắng lợi bước đầu trên, một chương trình hành động tổng thể đã được xây dựng và chỉ đạo chặt chẽ từ trên xuống với quan điểm nhấn mạnh vai trò của nhóm chất lượng. Nhóm chất lượng tại công ty Nhóm chất lượng bao gồm 5 thành viên, trong đó có 3 người là công nhân trực tiếp sản xuất, hai người còn lại là kỹ sư công nghệ và nhân viên bán hàng. Hoạt động đầu tiên của nhóm là tham gia vào một chương trình đào tạo sâu về kỹ năng giải quyết vấn đề (chương trình này được thực hiện sau khi đã đào tạo về TQM cho toàn công ty). Chương trình đào tạo này được thực hiện bởi một nhà tư vấn bên ngoài cũng đồng thời là người đã giúp công ty trong đào tạo TQM. Sự khác biệt của chương trình đào tạo cho nhóm chất lượng ở chỗ nó tránh được những điểm yếu mà một số Trộn nguyên liệu Định lượng sản phẩm Khuôn ép thủy lực Lưu hóa các sản phẩm Mài và khoan lỗ sản phẩm 226 chương trình đào tạo cùng loại mắc phải. Điểm yếu là sự vội vã tìm một biện pháp giải quyết vấn đề không hữu hiệu trong khi chưa xác định rõ ràng vấn đề là gì. Để tránh xảy ra điều đó, đào tạo đã tập trung vào giải quyết vấn đề theo từng bước một. Quá trình này cho phép người ta tìm tòi vấn đề một cách cẩn thận, chính xác và thu thập được thông tin đầy đủ trước khi đưa ra các quyết định giải quyết vấn đề đó. Đồng thời, đào tạo cùng tập trung vào kỹ năng sử dụng các công cụ của nhóm chất lượng như biểu đồ xương cá, phiếu kiểm tra, phân tích Pareto và điểm qua một số công cụ quản lý chất lượng hiện đại khác. Trong buổi đào tạo cuối, toàn nhóm đã tập trung thảo luận vào vấn đề thực tế đã xảy ra tại công ty, cách tiếp cận giải quyết vấn đề và phân công nhiệm vụ cho từng thành viên có trách nhiệm. Sau khi thu thập tương đối đủ các thông tin, nhóm đã quyết định tạm thời dừng quá trình sản xuất để tiến hành một đợt phân tích toàn bộ thành phẩm trong kho. Thời gian nhà máy ngừng sản xuất là 20 ngày, công nhân nghỉ việc hưởng lương 70% lương. Nhóm chất lượng làm việc rất nghiêm túc và áp dụng có hiệu quả các công cụ đã được học. Họ đã khảo sát rất cẩn thận các thành phẩm và ghi lại bằng đồ thị những sai sót được phát hiện. Sau đó các kết quả được biểu diễn trên biểu đồ Pareto để phản ánh các hoạt động hoặc các thao tác nào nên được ưu tiên. Biểu đồ được viết bằng tay và đơn giản nhưng có tác dụng tốt trong đánh giá và quản lý chất lượng. Các thành viên của nhóm được giao quyền quyết định về việc ngừng sản xuất nếu họ phát hiện ra bất kỳ một sai sót nào trong các khâu làm ảnh hưởng đến chất lượng sản phẩm của công ty, dù là sai sót nhỏ. Nhóm cũng đã điều tra các nhà cung cấp nguyên liệu. Sau khi làm việc với các nhà cung cấp, nhóm đã phát hiện ra rằng họ không đảm bảo được chất lượng của các loại nguyên liệu cho sản xuất gạch lát. Chính vì vậy, độ giòn của gạch không được đảm bảo tốt. Đây là một vấn đề mà bộ phận kỹ thuật không phát hiện được nếu như không xuống tận nơi cung cấp để điều tra. Sau thời gian hoạt động tích cực với tinh thần trách nhiệm cao, nhóm chất lượng đã tổng kết toàn bộ quá trình, đưa ra các nguyên nhân và kiến nghị theo 3 nhóm vấn đề sau: - Giám sát và kiểm tra hoạt động theo tiêu chuẩn thống nhất do toàn công ty thảo luận và quyết định. - Kiểm soát chặt chẽ nguyên liệu được cung cấp và chỉ chấp nhận những nguyên liệu đủ tiêu chuẩn chất lượng. - Tổ chức đào tạo sâu về những vấn đề có liên quan cho từng bộ phận trong toàn bộ hoạt động sản xuất. Nhóm đã trình bày toàn bộ các phát hiện và kiến nghị tới ban giám đốc công ty. Có hai kiến nghị khá hay là: 227 - Thứ nhất, vẽ một biểu đồ đơn giản chỉ ra những lĩnh vực công nhân đã được đào tạo để thực hiện những phần nhất định của công việc. Biểu đồ này chỉ ra những thiếu sót hiện tại và nhu cầu đào tạo trong tương lai. - Thứ hai, nhóm chât lượng đã kiến nghị rằng công ty nên có một biểu đồ đơn giản hướng dẫn công việc tại mỗi phân xưởng để đảm bảo cho các công nhân tiếp cận được nhanh chóng và dễ dàng với các yêu cầu công việc tại mỗi nơi. Câu hỏi: 1. Nhận xét về việc làm của giám đốc Hưng trong việc cải tiến và nâng cao chất lượng sản phẩm tại công ty. 2. Việc áp dụng lý thuyết TQM và nhóm chất lượng tại công ty có phù hợp với môi trường cụ thể của công ty không? Tại sao? 3. Đánh giá những nguyên nhân thành công bước đầu trong chương trình TQM và dự đoán những khó khăn có thể gặp phải của công ty trong tương lai. TÀI LIỆU THAM KHẢO 1. Đặng Trần Cung (2002), Bảy công cụ quản lý chất lượng, NXB trẻ. 2. Nguyễn Kim Định (2010), Quản trị chất lượng, NXB Tài chính. 3. Nguyễn Đình Phan, Đặng Ngọc Sự (2012), Quản lý chất lượng trong các tổ chức, NXB Đại học kinh tế quốc dân. 4. Đặng Minh Trang (2005), Quản lý chất lượng trong DN, NXB Thống kê. 5. John S. Oakland (1994), Quản lý chất lượng đồng bộ, NXB Thống kê. 6. Tạ Thị Kiều An, Ngô Thị Ánh (2010), Quản lý chất lượng, NXB Thống kê.

File đính kèm:

giao_trinh_quan_tri_chat_luong_phan_2.pdf

giao_trinh_quan_tri_chat_luong_phan_2.pdf