Áp dụng hệ thống 5S trong ngành may

Seiri – Sàng lọc

Seiri – Sàng lọc: Nguyên tắc đơn giản của sàng lọc là: ‚Đừng giữ những gì mà tổ chức không cần

đến‛.

Bước 1: Quan sát thật kỹ nơi làm việc của mình cùng với đồng nghiệp. Từ đó phát hiện, xác định

những thứ không cần thiết cho công việc mình. Tiếp tục thông báo xem có ai cần dùng vật đó hay

không. Hủy bỏ ngay những thứ không cần thiết đó.640

Bước 2: Nếu chưa thể quyết định xem liệu vật đó còn có ích cho công việc hay không thì đánh dấu

kèm ngày tháng sẽ hủy, sau đó để riêng ra một chỗ.

Bước 3: Sau một khoảng thời gian, kiểm tra xem ai cần đến nó không. Nếu không hãy hủy bỏ vật

đó.

Tổ chức cần thường xuyên phân loại, sàng lọc các vật dụng theo mức độ thường xuyên sử dụng.

Sàng lọc giúp xác định được mức độ hư hỏng, bụi bẩn để tạo ra môi trường làm việc an toàn, khoa

học.

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Tóm tắt nội dung tài liệu: Áp dụng hệ thống 5S trong ngành may

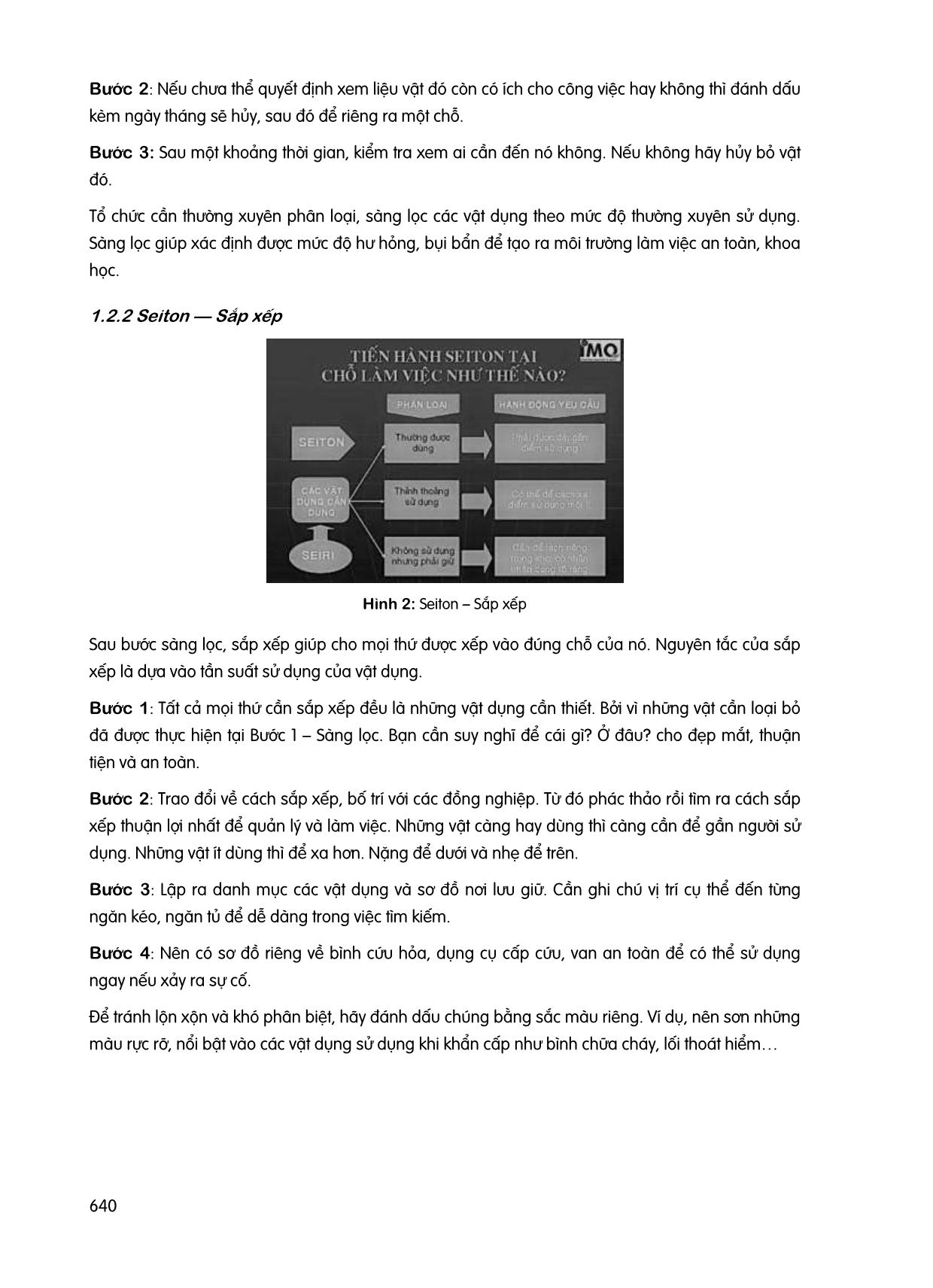

639 ÁP DỤNG HỆ THỐNG 5S TRONG NGÀNH MAY Nguyễn Khánh Vy, Nguyễn Thị Mười Thương, Phạm Thị Nhật Lệ, Nguyễn Thị Kim Thu, Lê Ngọc Minh Thư Khoa Kiến trúc Mỹ thuật, Trường Đại học Công nghệ TP.Hồ Chí Minh GVHD: TS. Nguyễn Thị Ngọc Quyên TÓM TẮT Nội dung của 5S là loại bỏ các thứ không cần thiết ra khỏi nơi làm việc, sắp xếp ngăn nắp các vật dụng và dụng cụ, vệ sinh sạch sẽ nơi làm việc,... nhằm tạo không khí thoáng đãng và sạch sẽ tại nơi làm việc thì tinh thần của người lao động sẽ thoải mái hơn, năng suất và điều kiện lao động sẽ cao hơn. Hiện nay rất nhiều nước đã áp dụng mô hình này trong đó có các doanh nghiệp Việt Nam. Từ khóa: 5S, sàng lọc, sắp xếp, săn sóc, sẵn sàng, ngành may. 1 ÁP DỤNG HỆ THỐNG 5S 1.1 Khái niệm 5S là tên gọi của một phương pháp để quản lý, sắp xếp môi trường làm việc. 5S được viết tắt từ 5 từ của tiếng Nhật. Đó là Seiri (整理 Sàng lọc), Seiton (整頓 Sắp xếp), Seiso (清掃 Sạch sẽ), Seiketsu (清 潔 Săn sóc) và Shitsuke (躾 Sẵn sàng). Hình 1: Hệ thống 5s 1.2 Áp dụng hệ thống 5S 1.2.1 Seiri – Sàng lọc Seiri – Sàng lọc: Nguyên tắc đơn giản của sàng lọc là: ‚Đừng giữ những gì mà tổ chức không cần đến‛. Bước 1: Quan sát thật kỹ nơi làm việc của mình cùng với đồng nghiệp. Từ đó phát hiện, xác định những thứ không cần thiết cho công việc mình. Tiếp tục thông báo xem có ai cần dùng vật đó hay không. Hủy bỏ ngay những thứ không cần thiết đó. 640 Bước 2: Nếu chưa thể quyết định xem liệu vật đó còn có ích cho công việc hay không thì đánh dấu kèm ngày tháng sẽ hủy, sau đó để riêng ra một chỗ. Bước 3: Sau một khoảng thời gian, kiểm tra xem ai cần đến nó không. Nếu không hãy hủy bỏ vật đó. Tổ chức cần thường xuyên phân loại, sàng lọc các vật dụng theo mức độ thường xuyên sử dụng. Sàng lọc giúp xác định được mức độ hư hỏng, bụi bẩn để tạo ra môi trường làm việc an toàn, khoa học. 1.2.2 Seiton – Sắp xếp Hình 2: Seiton – Sắp xếp Sau bước sàng lọc, sắp xếp giúp cho mọi thứ được xếp vào đúng chỗ của nó. Nguyên tắc của sắp xếp là dựa vào tần suất sử dụng của vật dụng. Bước 1: Tất cả mọi thứ cần sắp xếp đều là những vật dụng cần thiết. Bởi vì những vật cần loại bỏ đã được thực hiện tại Bước 1 – Sàng lọc. Bạn cần suy nghĩ để cái gì? Ở đâu? cho đẹp mắt, thuận tiện và an toàn. Bước 2: Trao đổi về cách sắp xếp, bố trí với các đồng nghiệp. Từ đó phác thảo rồi tìm ra cách sắp xếp thuận lợi nhất để quản lý và làm việc. Những vật càng hay dùng thì càng cần để gần người sử dụng. Những vật ít dùng thì để xa hơn. Nặng để dưới và nhẹ để trên. Bước 3: Lập ra danh mục các vật dụng và sơ đồ nơi lưu giữ. Cần ghi chú vị trí cụ thể đến từng ngăn kéo, ngăn tủ để dễ dàng trong việc tìm kiếm. Bước 4: Nên có sơ đồ riêng về bình cứu hỏa, dụng cụ cấp cứu, van an toàn để có thể sử dụng ngay nếu xảy ra sự cố. Để tránh lộn xộn và khó phân biệt, hãy đánh dấu chúng bằng sắc màu riêng. Ví dụ, nên sơn những màu rực rỡ, nổi bật vào các vật dụng sử dụng khi khẩn cấp như bình chữa cháy, lối thoát hiểm 641 1.2.3 Seiso – Sạch sẽ Hình 3: Seiso – Sạch sẽ Một môi trường sạch sẽ sẽ tạo ra sản phẩm chất lượng. Seiso cần thực hiện hàng ngày, hàng tuần một cách thường xuyên, liên tục. Đừng đợi đến lúc bẩn mới dọn dẹp, lau chùi. Hãy dành 5 phút vệ sinh mỗi ngày để đồ vật không có cơ hội dính bụi bẩn. Hãy tự dọn dẹp nơi làm việc của mình nếu muốn có một môi trường sạch đẹp. Đây còn là bước để kiểm tra cho tổ chức. Việc vệ sinh thường xuyên còn giúp kiểm tra các đồ vật hư hỏng, bụi bẩn, tránh hỏng hóc. 1.2.4 Seiketsu – Săn sóc Hình 4: Seiketsu – Săn sóc Săn sóc giúp tạo ra một hệ thống để duy trì và giữ gìn sạch sẽ nơi làm việc. Bạn cần tạo ra một lịch làm vệ sinh cụ thể. Cần đặt ra các tiêu chuẩn rõ ràng để đánh giá hiệu quả của việc săn sóc. Thiết kế ra các nhãn mác rõ ràng về tiêu chuẩn cho các vị trí quy định. Thiết lập thống nhất về giới hạn, vị trí. 1.2.5 Shitsuke – Sẵn sàng Đây là bước khó khăn bởi các nhân viên cần tuân thủ nghiêm ngặt các quy định. Chữ S này cần được thực hiện một cách tự giác mà không cần ai nhắc nhở, ra lệnh. Sẵn sàng một cách tự giác để 642 trở thành một thói quen. 5S tạo ra bầu không khí lành mạnh và thoải mái cho nhân viên. Việc đảm bảo mọi người đều hiểu và đồng lòng sẽ tạo ra thành công cho 5S. 2 GIẢI PHÁP HOÀN THIỆN 2.1 Bốn yếu tố căn bản để thực hiện thành công 5S Chỉ đạo luôn khẳng định và hỗ trợ: Điều kiện bậc nhất cho sự thành công khi thực hiện 5S là có được sự hiểu biết và ủng hộ của chỉ đạo trong việc hình thành các nhóm công tác và lãnh đạo thực hiện. Bắt đầu bằng đào tạo: huấn luyện và đào tạo cho mọi người nhận thức được ý nghĩa của 5S, cung cấp cho họ những phương pháp thực hiện là khởi nguồn của chương trình. Khi đã có nhận thức và có phương tiện thì mọi người sẽ tự giác tham gia và chủ động trong các hoạt động 5S. Mọi người cùng tự nguyện tham gia: Bí quyết có kết quả khi thực hiện 5S là tạo ra một môi trường khuyến khích được sự tham gia của mọi người. Lặp lại vòng 5S với tiêu chuẩn cao hơn: Thực hiện chương trình 5S là sự lặp lại không ngừng các làm việc nhằm duy trì và cải tiến công tác quản lý. 2.2 Bốn thành phần cơ bản để thực hiện thành công 5S Lãnh đạo luôn cam đoan và hỗ trợ: Điều kiện hàng đầu cho sự thành công khi thực hiện 5S là sự hiểu biết và ủng hộ của chỉ đạo trong việc thành lập và hoạt động các nhóm công tác và lãnh đạo thực hiện. Mở màn bằng đào tạo: Huấn luyện và giảng dạy cho mọi người nhận thức được ý nghĩa của 5S, cung cấp cho họ những phương pháp thực hiện là khởi nguồn của chương trình. Khi đã có nhận thức và có phương tiện thì mọi người sẽ tự giác tham gia và chủ động trong cách làm việc 5S. Mọi người cùng tự nguyện tham gia: Bí quyết có kết quả khi thực hiện 5S là tạo ra một môi trường khuyến khích được sự tham gia của mọi người lặp lại vòng 5S với tiêu chuẩn cao hơn: Thực hiện chương trình 5S là sự lặp lại không ngừng các làm việc nhằm duy trì và cải tiến công tác quản trị. 2.3 Cải thiện điều kiện làm việc Sạch sẽ: Điều đầu tiên cần thiết cho một phân xưởng hoạt động tốt là nó phải sạch sẽ. Môi trường không sạch sẽ làm cho mọi hoạt động trở nên khó khăn hơn. Ví dụ chỉ rơi xuống sàn nhà có thể cuốn vào bánh xe của các loại xe đẩy làm nó không quay được. Như vậy, công nhân đẩy xe phải đẩy xe rất khó khăn. Thậm chí phải khiêng xe thay vì đẩy nhẹ nhàng. Gọn gàng: Muốn công nhân làm việc được tốt, phân xưởng hoạt động tốt thì mọi thứ phải gọn gàng ngăn nắp và được đặt đúng chỗ. Chiếu sáng: Mắt người rất mau mệt mỏi như màu sắc chỉ, vật liệu và máy móc cùng có màu tối. Khi mắt mệt mỏi thì năng suất lao động và độ chính xác đường may cũng giảm xuống. Trên những máy may thế hệ mới thường có màu sáng, việc may các mặt hàng màu tối cùng chỉ màu tối trở nên dễ dàng hơn. Nước uống: Phải có nước sạch, trong điều kiện có thể thì có nước mát cho công nhân. 643 Thông gió: Trong xưởng may bao giờ cũng tập trung một lượng lớn công nhân và thiết bị, tạo ra một lượng nhiệt và khí cacbonic lớn trong không khí. Thông gió và tránh nắng tốt sẽ tạo điều kiện cho năng suất lao động tăng lên. Độ ồn: Ồn ào làm công nhân chóng mệt mỏi. Giảm ồn là một việc cần thiết trong việc nâng cao năng suất lao động và cải thiện sức khỏe của công nhân. Ngăn ngừa tai nạn: Tai nạn thường gây hậu quả nghiêm trọng đến tính mạng và sức khỏe của công nhân. Cần phải tìm kiếm mọi nguyên nhân nhằm ngăn ngừa tai nạn lao động. Phòng cháy: Cháy gây thiệt hại rất lớn đến tài sản doanh nghiệp và tính mạng người lao động. Cần có các biện pháp ngăn ngừa hỏa hoạn. Quy định rõ ràng quy chế phòng cháy và có đủ thiết bị chống cháy để ở nơi quy định để sử dụng khi cần thiết. Bữa ăn công nghiệp: Người công nhân có được cung cấp đủ năng lượng mới có thể làm việc tốt. Vì vậy bữa ăn công nghiệp đóng vai trò đáng kể trong việc nâng cao năng suất. 3 KẾT LUẬN Doanh nghiệp khi thực hiện 5S thành công sẽ có năng suất cao hơn, chất lượng sản phẩm ổn định, chi phí hợp lý, giao hàng đúng hạn và chính xác hơn, cải thiện an toàn cho người lao động, tinh thần làm việc cao. TÀI LIỆU THAM KHẢO [1] Nguyễn Thị Ngọc Quyên (2015), Giáo trình Quản lý chất lượng ngành may, Đại học Hutech. [2] https://jobsgo.vn/blog/5s-la-gi-quy-trinh-5s-duoc-thuc-hien-the-nao/ [3] https://www.tvtmarine.com/vi_VN/blog/blog-cua-chung-toi-1/post/gioi-thieu-ve-mo-hinh- 5s-sang-loc-sap-xep-sach-se-san-soc-sang-sang-16

File đính kèm:

ap_dung_he_thong_5s_trong_nganh_may.pdf

ap_dung_he_thong_5s_trong_nganh_may.pdf